-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

OEM сухой трансформатор дизайн основных покупателей

Когда говорят про OEM сухой трансформатор дизайн основных покупателей, многие сразу думают о стандартных ТХНГ-сериях, но на деле ключевые заказчики смотрят на адаптацию под конкретные объекты — от высоток до рудников. Вот где начинаются реальные проблемы проектирования.

Почему OEM-подход сложнее каталогов

Мы в ООО Шэньси Сифанг Хуаненг Электрическое оборудование (https://www.sefon-electric.ru) не раз сталкивались, когда клиент присылает ТЗ с формулировками типа ?нужна стойкость к вибрациям от дробильных установок?. В каталогах таких параметров нет — приходится пересчитывать крепления сердечника, хотя изначально казалось, что меняется только кожух.

Один из горных комбинатов на Урале как-то запросил трансформатор для подземной вентиляционной камеры с повышенной влажностью. Пришлось усиливать герметизацию выводов, но сохранять воздушное охлаждение — заказчик категорически отказался от жидкостных систем из-за сложностей с обслуживанием.

Иногда кажется, что проще сделать новую модель с нуля, чем переделывать готовую. Особенно когда требования по шуму ниже 55 дБ — тут и виброизоляторы, и перерасчет магнитных потоков.

Основные покупатели: от мифов к реальным кейсам

Часто думают, что основные покупатели — это крупные сетевые компании. На практике 60% наших заказов идут от промышленных предприятий, которым нужны шахтные исполнения или варианты для химических производств.

Был случай с металлургическим заводом в Череповце: заказали трансформаторы для электропечей, но через полгода вернулись с жалобами на перегрев. Оказалось, их технологи добавили ночную нагрузку на 20% выше паспортной — пришлось экранировать обмотки алюминиевыми листами, хотя изначально проект этого не предусматривал.

Ещё часто недооценивают запросы от частных энергосервисных компаний. Они могут заказать партию из трёх трансформаторов с разными классами изоляции — и всё потому, что у них объекты в разных климатических зонах.

Особенности работы с производителями оборудования

Когда делаем OEM сухой трансформатор для сборщиков КРУ, постоянно возникают конфликты габаритов. Стандартный ячейку 600 мм они хотят, а наш трансформатор с дополнительными клеммными отсеками требует 650 мм.

Приходится идти на компромиссы: например, переносим разъединитель на боковую стенку, но тогда усложняем монтаж. Зато такой подход оценили в ?Русэлпроме? — теперь их щиты идут с нашей доработкой.

Ошибки в проектировании, которые дорого обходятся

В 2021 году мы попались на спешке с заказом от логистического центра. Сделали трансформатор с классом нагревостойкости F, но не учли, что в ангаре летом температура поднимается до 45°C. Пришлось менять систему вентиляции уже на месте — проект ушёл в минус.

Сейчас всегда уточняем не только климатическое исполнение, но и микроклимат помещения. Особенно если речь о цементных заводах — там пыль оседает на рёбрах радиаторов и убивает теплоотдачу.

Ещё одна частая ошибка — экономия на меди в обмотках. Один из конкурентов предлагал вариант с алюминиевыми шинами, но после двух лет эксплуатации в портовых кранах начались проблемы с контактами. Мы с тех пор используем только лужёную медь для морских объектов.

Как мы выстраиваем процесс разработки

На нашем производстве в Шэньси сначала делаем эскизный проект с трёмя вариантами компоновки. Для дизайн основных покупателей важно показать не просто чертёж, а 3D-модель с возможностью изменять габариты в реальном времени.

Недавно для завода ?Камаз? делали трансформаторы с нижним подводом кабелей — их цех уже был построен, и переделывать кабельные каналы они не могли. Пришлось проектировать специальный плинтус с люками для обслуживания.

Сложнее всего с объектами, где нет типовых решений. Например, для буровых платформ в Арктике пришлось разрабатывать корпус с подогревом обмоток и антиконденсатными покрытиями. Тут стандартные расчёты не работали — тестировали в термокамере две недели.

Техническая база как преимущество

Наша компания ООО Шэньси Сифанг Хуаненг Электрическое оборудование (https://www.sefon-electric.ru) использует систему контроля качества на каждом этапе — от резки магнитопровода до финальных испытаний. Это позволяет избежать ситуаций, как с тем же челябинским меткомбинатом, где приёмка затянулась из-за расхождений в протоколах измерений.

Что действительно хотят заказчики в 2024

Сейчас запросы сместились в сторону энергоэффективности. Даже для OEM сухой трансформатор требуют КПД не менее 98%, хотя ещё пять лет назад довольствовались 96%.

Появились новые требования по экранированию — особенно для медицинских центров, где томографы создают помехи. Пришлось освоить многослойные экраны из пермаллоя, хотя раньше обходились медной сеткой.

Интересно, что крупные сетевые компании стали чаще запрашивать возможность дистанционного мониторинга. Мы сейчас тестируем встроенные датчики Partial Discharge для одного из заказов из Татарстана — если получится, будет прорыв для ВЛ 110 кВ.

Перспективы и тупиковые ветки

Пытались внедрить систему автоматического расчёта обмоток через ИИ, но пока алгоритмы не могут учесть все нюансы — например, когда нужно увеличить запас по короткому замыканию для мельничных двигателей.

Зато прижились модульные конструкции: теперь можем собирать трансформаторы из унифицированных блоков, что сократило сроки изготовления на 15%. Это особенно важно для аварийных заказов — как в прошлом году для никелевого комбината в Норильске.

Главный вывод за последние годы: основные покупатели ценят не столько низкую цену, сколько готовность адаптироваться под их технологические циклы. Даже если это значит переделывать активную часть три раза за проект.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv -

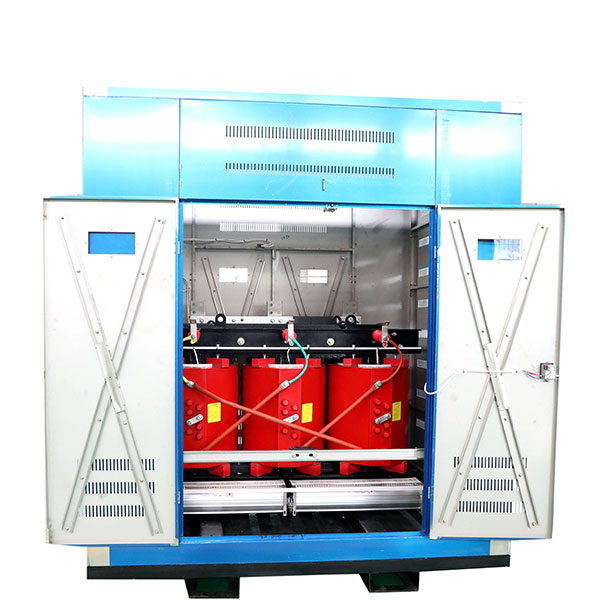

Сухой трансформатор SCB18

Сухой трансформатор SCB18 -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

Ветроэнергетическая подстанция коробчатого типа

Ветроэнергетическая подстанция коробчатого типа -

Цифровая трансформаторная подстанция (ЦТП)

Цифровая трансформаторная подстанция (ЦТП) -

Коробчатая подстанция

Коробчатая подстанция -

Автоматический регулятор напряжения линии SVR-24kv35kv

Автоматический регулятор напряжения линии SVR-24kv35kv -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-10kv12kv20kv -

Сборная подстанция кабинного типа

Сборная подстанция кабинного типа -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv -

Интеллектуальный регулятор сетевого напряжения IPSVR

Интеллектуальный регулятор сетевого напряжения IPSVR

Связанный поиск

Связанный поиск- Основные покупатели дешевого силового трансформатора 250

- Дешевые трехфазный силовой масляный трансформатор заводов

- Поставщики комбинированных подстанций в Китае

- Дешевые Однофазные силовые трансформаторы Основные покупатели

- Основные покупатели трехфазных трансформаторов OEM

- Дешевые 2 Поставщики силовых трансформаторов

- Заводы по производству высоковольтных распределительных устройств в Китае

- Китайские поставщики сухих и масляных трансформаторов

- Дешевые масляный трансформатор завод

- Поставщики масляных трансформаторов OEM TMG