-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

OEM бронированные передаточного типа крытые распределительные устройства с металлическим корпусом завод

Когда говорят про OEM-производство бронированных КРУ передаточного типа, многие сразу представляют просто металлический ящик с шинами, но на деле тут каждый миллиметр просчитывается под конкретные условия эксплуатации. В Шэньси Сифанг Хуаненг мы через это прошли — в 2019 году под Нижним Новгородом как раз ставили такие шкафы для подстанции в промзоне, и заказчик изначально требовал 'стандартный металлокорпус', пока наши инженеры не показали данные по вибрациям от соседнего цеха.

Конструкционные особенности бронированных КРУ передаточного типа

Толщина стенки корпуса — это первое, на чем спотыкаются новые производители. ГОСТ рекомендует 2-3 мм, но для арктических объектов мы шли на 4 мм с ребрами жесткости, иначе коробление при -50° гарантировано. В OEM бронированные передаточного типа крытые распределительные устройства с металлическим корпусом завод всегда есть запас по параметрам, но некоторые коллеги экономят на антикоррозийной обработке — видел, как через три года в приморском районе швы пошли 'паутинкой'.

Система блокировок — отдельная головная боль. Российские заказчики часто просят дублировать механические блокировки электронными, но в полевых условиях зимой электроника отказывает. Приходится искать компромисс: в последнем проекте для нефтяников мы ставили магнитные замки с подогревом, но стоимость выросла на 18%.

Передаточные механизмы кабельных вводов — кажется мелочью, но именно здесь чаще всего возникают проблемы с центровкой. На заводе ООО Шэньси Сифанг Хуаненг Электрическое оборудование мы ввели обязательную проверку на спецстенде после случая на ТЭЦ-22, где перекос всего на 2 мм привел к вибрации на номинальных токах.

Технологические нюансы производства

Лазерная резка против плазменной — спор давний, но для бронированных корпусов разница критична. Плазма дает микронеровности кромки, которые под напряжением в 35 кВ работают как концентраторы напряжений. В 2021 году перешли исключительно на лазер, хотя это удлинило цикл на 12%.

Порошковая покраска с адгезией не менее 8,5 МПа — обязательное условие, но многие недооценивают подготовку поверхности. Фосфатирование должно быть не менее 15 минут, иначе в условиях Урала с его перепадами температур покрытие отслаивается за два сезона. На https://www.sefon-electric.ru есть технические отчеты по испытаниям в камере солевого тумана — цифры там реальные, не маркетинговые.

Сборка шинных модулей — операция, где автоматизация почти невозможна. Давление затяжки контактных групп должно контролироваться динамометрическим ключом с записью в протокол, но видел на других производствах, как рабочие используют обычные гайковерты. Потом удивляются, почему контакты подгорают при номинальной нагрузке.

Адаптация под российские стандарты

Температурный диапазон -60°...+55° — не просто цифры из ТУ. Для северных поставок пришлось полностью менять материал уплотнителей: стандартный EPDM дубеет на морозе, перешли на силиконовые композиции, хотя они дороже в три раза. Но зато последняя поставка в Якутию отработала без нареканий уже две зимы.

Сейсмостойкость — отдельная тема. Для Дальнего Востока добавляем антисейсмические распорки, которые не видны при внешнем осмотре, но добавляют 23% к жесткости конструкции. Это не прописано в ГОСТ, но по факту необходимо — помним землетрясение 2020 года в Курильске, где уцелели только шкафы с такой доработкой.

Совместимость с российскими системами релейной защиты — часто становится сюрпризом для иностранных производителей. Наши инженеры Шэньси Сифанг Хуаненг специально разработали переходные кронштейны для крепления терминалов РЗА, которые идут в комплекте с каждным КРУ. Мелочь, а экономит монтажникам два рабочих дня.

Практические кейсы и ошибки

Проект для металлургического комбината в Череповце показал, что стандартная вентиляция не справляется с металлической пылью. Пришлось разрабатывать лабиринтные фильтры с системой автоматической продувки — решение дорогое, но без него оборудование выходило из строя за полгода.

Ошибка 2018 года: поставили партию КРУ с порошковой окраской без учета агрессивной среды химического производства. Через восемь месяцев появились точечные коррозии — пришлось менять всю партию за свой счет. Теперь всегда запрашиваем анализ воздуха на объекте.

Удачное решение для портовой зоны в Находке: применили нержавеющую сталь марки AISI 316L для наружных панелей. Стоимость выросла, но за пять лет — нулевая коррозия при постоянном соленом ветре. Клиент сначала возмущался ценой, а теперь заказывает только такие модификации.

Перспективы развития технологии

Цифровые двойники — уже не фантастика. С 2022 года тестируем систему прогнозирования остаточного ресурса на основе данных с датчиков вибрации. Пока работает с точностью 87%, но к 2025 году планируем выйти на 95%. Это позволит перейти от планового ТО к реально необходимому.

Гибридные системы изоляции — экспериментируем с вакуумными выключателями в комбинации с элегазом для особо ответственных объектов. Пока дорого, но для атомной энергетики уже есть пилотные заказы. Главная проблема — разница в скоростях коммутации, но алгоритмы управления постепенно дорабатываем.

Модульность конструкций — тренд, который ускоряет монтаж втрое. Собираем КРУ блоками по 5-7 шкафов на заводе, привозим готовыми узлами. Для ТП-110 в Калининграде таким методом смонтировали подстанцию за 11 дней вместо плановых 45. Правда, пришлось разработать специальную транспортную оснастку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv -

Проект EPC

Проект EPC -

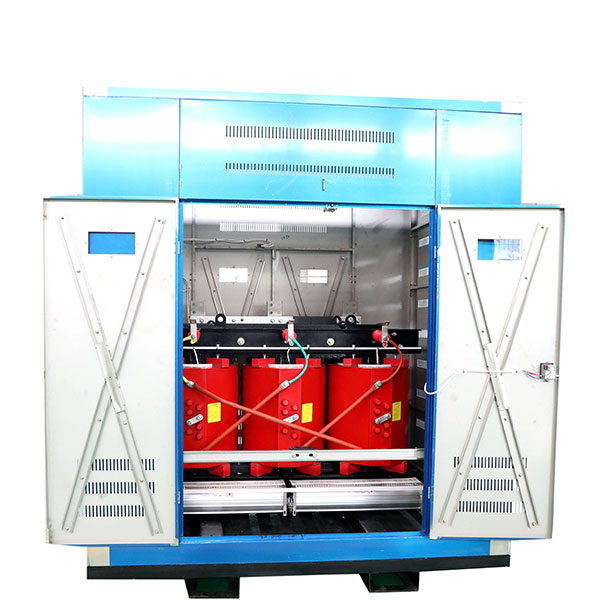

Коробчатая подстанция

Коробчатая подстанция -

Подстанция боксового типа для солнечной энергии

Подстанция боксового типа для солнечной энергии -

Автоматический регулятор напряжения линии SVR-24kv35kv

Автоматический регулятор напряжения линии SVR-24kv35kv -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

Цифровая трансформаторная подстанция (ЦТП)

Цифровая трансформаторная подстанция (ЦТП) -

Распределительные устройства низкого напряжения типа GCS (РУНН)

Распределительные устройства низкого напряжения типа GCS (РУНН) -

Распределительные устройства низкого напряжения типа MNS (РУНН)

Распределительные устройства низкого напряжения типа MNS (РУНН) -

Ветроэнергетическая подстанция коробчатого типа

Ветроэнергетическая подстанция коробчатого типа -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv -

Распределительные устройства высокого напряжения KYN61 (РУВН)

Распределительные устройства высокого напряжения KYN61 (РУВН)

Связанный поиск

Связанный поиск- Цены на устройства автоматической компенсации реактивной мощности в Китае

- Основные покупатели низковольтных выдвижных распределительных шкафов типа GCS в Китае

- Дешевые производители замены масла

- Китай Силовой трансформатор 0.4 0.4 заводов

- Основные покупатели OEM силовой трансформатор тока

- Цена на 10 кВ силовые трансформаторы в Китае

- Дешевые наружные высокого напряжения реактивной мощности компенсации завод

- Дешевая цена типов масляных трансформаторов

- Дешевые 1 Силовой трансформатор Производители

- БКТП,БКРП от 25 до 2500 кВА