-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Цена OEM устройства компенсации реактивной мощности низкого напряжения

Когда говорят про OEM-стоимость низковольтных компенсаторов реактивной мощности, многие сразу думают о дешевых китайских аналогах, но на деле это сложный баланс между технологиями, материалами и логистикой. В нашей практике с ООО Шэньси Сифанг Хуаненг Электрическое оборудование часто сталкиваемся с тем, что клиенты требуют 'как у ABB, но за полцены', не учитывая, что даже при OEM-производстве ключевые компоненты вроде тиристорных модулей или систем управления остаются дорогостоящими. Вот тут и начинается подлинная работа инженера – не просто собрать коробку с конденсаторами, а оптимизировать схему так, чтобы сохранить ресурс и стабильность даже при жёстких бюджетных ограничениях.

Разбор компонентов и их влияние на стоимость

Возьмём для примера наш стандартный модуль на 400 В, 50 кВАр. Если заменить фирменные конденсаторы Epcos на локальные аналоги, цена падает на 15–20%, но тут же всплывают нюансы: китайские конденсаторы часто имеют разброс параметров до 10% по ёмкости, что критично для точной компенсации. Приходится вводить дополнительную калибровку на производстве – это время, а время это деньги. Иногда дешевле изначально ставить более дорогие компоненты, особенно для объектов с непрерывным циклом работы, где каждый простой из-за сгоревшего конденсатора обходится в десятки тысяч рублей.

Ещё один момент – система управления. Мы в Шэньси Сифанг Хуаненг долго экспериментировали с разными контроллерами: от простых релейных схем до цифровых систем с прогнозированием нагрузки. Оказалось, что для большинства российских предприятий оптимален гибридный вариант – не самый дорогой импортный контроллер, но с доработанным ПО под наши сети, где часты скачки напряжения. Такое решение добавляет к цене 7–10%, зато снижает количество рекламаций в два раза.

Механика тоже важна. Корпус из оцинкованной стали против пластика – разница в цене 5%, но для цехов с высокой влажностью или вибрацией это вопрос срока службы. Однажды поставили партию с упрощёнными креплениями шин – через полгода пришли жалобы на перегрев в точках соединения. Пришлось менять конструкцию, теперь используем только медные шины с серебряным покрытием, даже для бюджетных линеек. Это тот случай, когда экономия на мелочи приводит к большим убыткам.

Логистика и локализация производства

Наша компания изначально ориентировалась на поставки готовых устройств из Китая, но столкнулись с тем, что таможенные задержки и колебания курса валют съедали всю выгоду от низкой заводской цены. Перешли на сборку в Подмосковье – компоненты по-прежнему китайские, но финальная настройка и тестирование на месте. Это позволило сократить сроки поставки с 60 до 14 дней и дать клиентам гибкость в кастомизации. Например, для нефтебазы в Уфе добавили взрывозащищённое исполнение без пересогласования с головным заводом.

Интересный опыт был с заказом из Казахстана: требовались устройства для работы в условиях частых коммутационных перенапряжений. Стандартные OEM-модели не подходили – пришлось совместно с инженерами из Шэньси дорабатывать схему защиты, устанавливать варисторы с более высоким классом энергии. В итоге стоимость выросла на 25%, но зато оборудование отработало без сбоев уже три года. Клиент остался доволен, хотя изначально бюджет был жёстко ограничен.

Сейчас рассматриваем вариант локализации производства ключевых компонентов – конденсаторов и дросселей. Технически это возможно, но требует инвестиций в оборудование для пропитки и сушки. Пока считаем, окупится ли это при текущих объёмах. Возможно, начнём с простых позиций, чтобы снизить зависимость от колебаний цен на сырьё.

Типичные ошибки при выборе и эксплуатации

Частая ошибка – заказ устройств с запасом по мощности 'на вырост'. Видели случаи, когда для небольшого цеха ставили компенсатор на 300 кВАр, хотя реальная нагрузка не превышала 100. Это не только неоправданные затраты, но и риск нестабильной работы при частичной нагрузке – ступени включаются редко, конденсаторы деградируют быстрее. Гораздо эффективнее модульная схема с постепенным наращиванием.

Ещё один момент – игнорирование гармоник. В современных сетях с частотными приводами и ИБП это критично. Обычные конденсаторы без дросселей быстро выходят из строя. Мы всегда рекомендуем проводить замеры перед выбором модели, но многие клиенты экономят на диагностике, а потом платят за ремонт. Был случай на хлебозаводе – за полгода сменили три блока конденсаторов, пока не установили фильтры высших гармоник.

Неправильный монтаж – тоже беда. Как-то раз подключили компенсатор без учёта сечения кабелей – грелись клеммы, срабатывала защита. Пришлось перекладывать шины, менять автоматику. Теперь в договор всегда включаем пункт о шеф-монтаже, даже если клиент уверяет, что свои электрики справятся.

Экономика и целесообразность применения

Рассчитывая окупаемость, многие учитывают только экономию на штрафах за реактивную мощность, но забывают про сопутствующие выгоды. Например, разгрузка трансформаторов и кабелей позволяет подключить дополнительное оборудование без замены сетей. Для склада с холодильными установками это дало экономию около 400 тыс. рублей – не пришлось тянуть новую линию.

С другой стороны, для малых предприятий с стабильной нагрузкой иногда выгоднее платить штрафы, чем покупать компенсатор. Если реактивная мощность не превышает 10–15% от активной, оборудование может не окупиться за весь срок службы. Тут нужно считать индивидуально, а не руководствоваться общими рекомендациями.

Интересный тренд – комбинированные системы с солнечными панелями. Мы пробовали ставить компенсаторы совместно с инверторами – в пиковые часы они сглаживают провалы напряжения, улучшая качество энергии. Пока это дорогое решение, но для объектов с критичным энергопотреблением уже имеет смысл.

Перспективы и личные наблюдения

Сейчас рынок смещается в сторону 'умных' компенсаторов с удалённым мониторингом. Наша компания тестирует систему с облачной аналитикой – она предсказывает износ конденсаторов по изменению tgδ. Пока не идеально, но для профилактики сбоев уже полезно. Думаем, через пару лет это станет стандартом даже для бюджетных моделей.

Заметил, что многие конкуренты пытаются снижать цену за счёт автоматики – ставят простейшие контроллеры без функций адаптации. В краткосрочной перспективе это работает, но при изменении нагрузки эффективность падает. Мы сохраняем базовые алгоритмы Fuzzy Logic даже в эконом-сегменте – пусть дороже на 3–5%, зато клиенты не возвращаются с жалобами.

Из последних наработок – модульные конструкции для тесных РЩ. Раньше приходилось жертвовать либо мощностью, либо удобством обслуживания. Сейчас сделали выдвижные блоки с быстросъёмными коннекторами – монтажники хвалят, правда, пришлось увеличить глубину шкафа на 50 мм. Мелочь, а влияет на универсальность.

В целом, цена OEM-устройства – это не просто цифра в прайсе, а отражение сотни технических компромиссов. Где-то можно сэкономить, а где-то лучше переплатить – этому и учит практика. Главное, чтобы конечный продукт решал задачу клиента, а не создавал новые проблемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

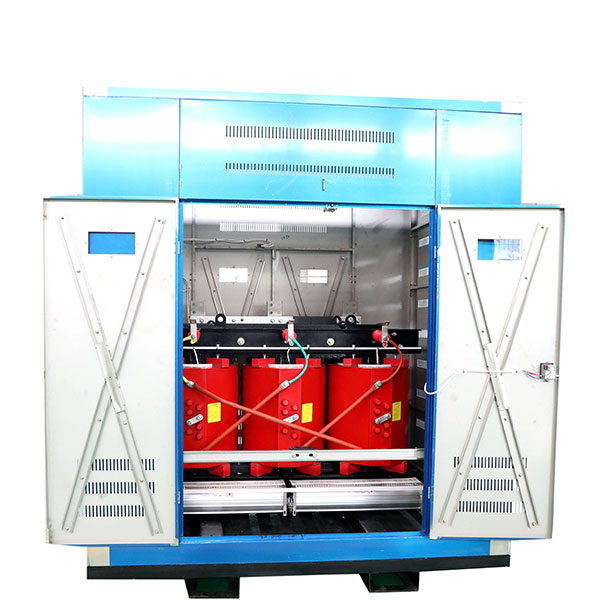

Сборная подстанция кабинного типа

Сборная подстанция кабинного типа -

Распределительные устройства низкого напряжения типа GCS (РУНН)

Распределительные устройства низкого напряжения типа GCS (РУНН) -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv -

Сухой трансформатор SCB18

Сухой трансформатор SCB18 -

Распределительный трансформатор серии S20-M

Распределительный трансформатор серии S20-M -

Интеллектуальный регулятор сетевого напряжения IPSVR

Интеллектуальный регулятор сетевого напряжения IPSVR -

Распределительные устройства высокого напряжения KYN61 (РУВН)

Распределительные устройства высокого напряжения KYN61 (РУВН) -

Сухой трансформатор SCB12

Сухой трансформатор SCB12 -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-10kv12kv20kv -

Компенсационное устройство серии 10 кВ

Компенсационное устройство серии 10 кВ -

Распределительное устройство среднего напряжения типа KYN28(10kv12kv)

Распределительное устройство среднего напряжения типа KYN28(10kv12kv)

Связанный поиск

Связанный поиск- Комплектные трансформаторные подстанции наружной установки

- Подстанция проходная КТП-П

- Заводы по производству устройств автоматической компенсации реактивной мощности типа SVQR в Китае

- Китайские заводы по производству автомобильных передвижных подстанций

- трансформаторы с масляным охлаждением

- Заводы OEM силовой масляный трехфазный трансформатор

- Цена мощность масляного трансформатора в Китае

- Дешевые основных покупателей шкафа низковольтного распределительного устройства

- Дешевая цена силовых трансформаторов 10 0 4

- Поставщики OEM GGD низковольтное распределительное устройство