-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Производители OEM трансформаторных стабилизаторов

Когда слышишь 'OEM-производители трансформаторных стабилизаторов', первое, что приходит в голову — это конвейерные решения. Но на деле всё сложнее: даже у проверенных поставщиков вроде Шэньси Сифанг Хуаненг случаются провалы по вине заказчика. Расскажу, как мы однажды чуть не угробили партию из-за неверного ТЗ.

Почему Китай — не всегда дешевле

Многие до сих пор думают, что OEM в Китае — это просто скидка 50% и штамповка одинаковых корпусов. На примере OEM трансформаторных стабилизаторов от Сифанг Хуаненг объясню: их цех настраивается под каждую партию, а это значит — переналадка линий, индивидуальные тесты и даже пересмотр пайки обмоток. Если заказчик присылает размытые требования по климатике (скажем, 'работа при -25°C'), в итоге получаем стабилизаторы, которые в Мурманске отказываются запускаться. Проверено на собственном опыте.

Кстати, у них на сайте https://www.sefon-electric.ru есть раздел с кейсами — там как раз описан наш провал с адаптацией под арктические регионы. Мы тогда сэкономили на инженерных консультациях, а в результате переделывали 30% партии уже в России. Вывод: даже с проверенным производителем OEM надо работать через технических специалистов, а не менеджеров по продажам.

Ещё нюанс: китайские заводы часто экономят на мелочах, если заказчик не прописывает их в спецификации. Например, покрытие клеммных колодок — мы как-то получили партию с голым металлом вместо антикоррозийного слоя. Пришлось доплачивать за локальную обработку уже здесь.

Как читать производственные отчёты

Когда Сифанг Хуаненг присылает отчёты по контролю качества, многие клиенты смотрят только на итоговые цифры. А зря — в примечаниях часто прячутся ключевые детали. Например, в графе 'вариации напряжения' может стоять 1.5%, но мелким шрифтом указано, что замеры проводились при 25°C. Для северных поставок это критично.

Их технологический отдел использует систему двойного тестирования обмоток — до пропитки и после. Мы как-то пропустили этап проверки до пропитки, и в итоге 15 стабилизаторов ушли в брак из-за микротрещин в изоляции. Теперь всегда требуем оба протокола.

Кстати, их производственный процесс включает стресс-тесты при перепадах влажности — это редкость даже для европейских заводов. Но если заказчик не акцентирует внимание на этом параметре, тесты могут провести по сокращённой программе. Надо чётко прописывать: 'полный цикл испытаний согласно ТЗ п. 4.3'.

Подводные камни логистики

С трансформаторными стабилизаторами есть особенность: при морской перевозке в контейнерах возможны смещения сердечников из-за качки. Мы сначала не придали этому значения, пока не получили партию с 8% брака по вибрационным тестам. Оказалось, производители трансформаторных стабилизаторов в Китае редко учитывают транспортные нагрузки в предпродажных тестах.

Сифанг Хуаненг после нашего случая добавили в протоколы тест на устойчивость к многократным наклонам до 15 градусов. Но это стало платной опцией — стандартная проверка всё ещё ограничивается статическими нагрузками.

Ещё момент: при заказе крупных промышленных стабилизаторов (от 100 кВА) надо заранее обсуждать упаковку клеммных колодок. Мы как-то получили оборудование с повреждёнными винтовыми соединениями — их залило морской водой через микротрещины в пластике. Теперь всегда заказываем дополнительную герметизацию.

Когда документация врет

В техпаспортах часто пишут 'КПД 98%', но редко уточняют — это пиковое значение или усреднённое за цикл. С Сифанг Хуаненг мы столкнулись с тем, что их замеры проводились при идеальных условиях лаборатории. В реальной эксплуатации на стройплощадке с перепадами нагрузок тот же стабилизатор показывал не более 94%.

После долгих претензий их инженеры признали: методика расчётов устарела, но менять её дорого. Пришлось самостоятельно дополнять паспорта примечаниями для монтажников. Сейчас они постепенно переходят на новые стандарты тестирования, но только для премиальных линеек.

Важный момент: их отдел разработки иногда использует устаревшие компоненты (например, конденсаторы прошлогодних партий), если клиент не требует актуальных сертификатов. Мы теперь всегда запрашиваем декларации на каждую партию комплектующих.

Персонализация vs стандарт

Многие заказчики требуют кастомизации там, где это не нужно. Например, настаивают на индивидуальном цвете корпуса для OEM трансформаторных стабилизаторов, но экономят на системе охлаждения. В Шэньси Сифанг Хуаненг есть жёсткий регламент: изменения в конструкцию вносятся только после тепловых расчётов.

Мы как-то заказали перфорацию корпуса по собственному эскизу — в итоге нарушили вентиляционные потоки. Пришлось возвращаться к стандартной схеме с доплатой за переработку. Их инженеры правы: иногда лучше доверять проверенным решениям.

Сейчас они внедряют модульную систему — можно собирать стабилизаторы как конструктор. Но пока это работает только для линеек до 50 кВА. Для промышленных моделей всё ещё требуется полный цикл проектирования.

Что в итоге

Работа с OEM — это всегда компромисс между ценой и контролем. Шэньси Сифанг Хуаненг — серьёзный игрок, но и у них есть слабые места: транспортные испытания, актуальность компонентов, условия замеров. Главное — не экономить на техническом сопровождении и дважды проверять каждую спецификацию.

Сейчас они развивают направление 'умных' стабилизаторов с удалённым мониторингом — интересно посмотреть, как это скажется на надёжности. Пока традиционные трансформаторные модели остаются безопаснее цифровых аналогов.

Вывод: даже с проверенным производителем надо работать в режиме постоянного диалога. И да, всегда требуйте фотоотчёты с производства — мы как-то обнаружили неправильную сборку щитка именно благодаря ежедневным фотофиксациям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сухой трансформатор SCB18

Сухой трансформатор SCB18 -

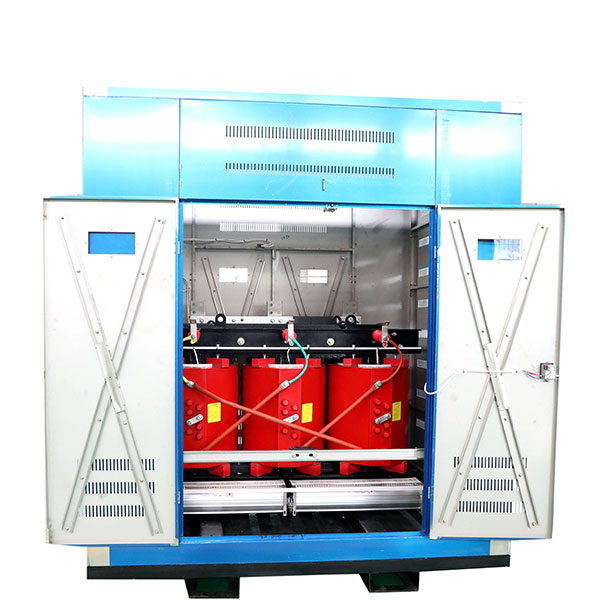

Коробчатая подстанция

Коробчатая подстанция -

Распределительные устройства низкого напряжения типа GGD (РУНН)

Распределительные устройства низкого напряжения типа GGD (РУНН) -

Распределительное устройство среднего напряжения типа KYN28(10kv12kv)

Распределительное устройство среднего напряжения типа KYN28(10kv12kv) -

Сухой трансформатор SCB12

Сухой трансформатор SCB12 -

Мобильная трансформаторная подстанция (МТП)

Мобильная трансформаторная подстанция (МТП) -

Автоматический регулятор напряжения линии SVR-10kv12kv20kv

Автоматический регулятор напряжения линии SVR-10kv12kv20kv -

Распределительные устройства низкого напряжения типа MNS (РУНН)

Распределительные устройства низкого напряжения типа MNS (РУНН) -

Подстанция боксового типа для солнечной энергии

Подстанция боксового типа для солнечной энергии -

Подстанция боксового типа в европейском стиле

Подстанция боксового типа в европейском стиле -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv -

Цифровая трансформаторная подстанция (ЦТП)

Цифровая трансформаторная подстанция (ЦТП)

Связанный поиск

Связанный поиск- Дешевые 0.4 кВ устройства компенсации реактивной мощности цены

- Дешевые 10 кВ масляный трансформатор Производители

- Основные покупатели устройств компенсации реактивной мощности 6 кВ УКРМ в Китае

- Завод типа силового трансформатора в Китае

- Производители сборных подстанций в Китае

- Цены на OEM бронированные КРУ с передачей внутри помещений с металлическими корпусами

- Дешевые силовой трансформатор тока цена

- Дешевые трансформатор тока основные покупатели

- Цены на устройства компенсации реактивной мощности 0.4 кВ в Китае

- Китай трехфазный автоматический регулятор напряжения цены