-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

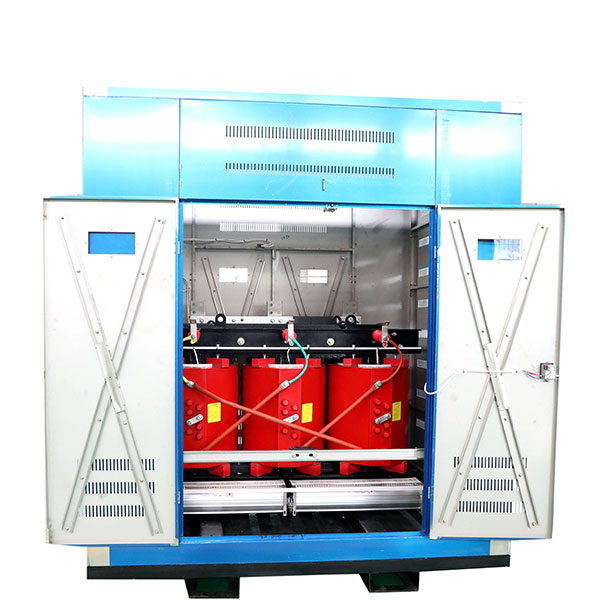

Производители OEM сухой трансформатор работы

Когда слышишь 'OEM-производство сухих трансформаторов', многие сразу представляют просто сборку чужого проекта. Но на деле это сложный симбиоз инжиниринга и технологической дисциплины. Вот уже семь лет мы в ООО Шэньси Сифанг Хуаненг Электрическое оборудование отрабатываем каждую операцию — от литья обмоток до испытаний готовых сухой трансформатор. Заказчики часто недооценивают, как влияет на конечный продукт даже температурный режим в цехе сушки изоляции.

Технологические нюансы OEM-производства

В прошлом месяце пришлось переделывать партию для немецкого заказца — их инженеры требовали точного соблюдения толщины лакового покрытия на алюминиевых обмотках. Наш технолог спорил до хрипоты, но в итоге пришлось перенастраивать линию пропитки. Кстати, на сайте https://www.sefon-electric.ru есть фото нашего стенда испытания частичных разрядов — там видно, как мы фиксируем уровень PDIV ниже 15 pC.

Особенно сложно с OEM производители, которые хотят адаптировать трансформаторы для шахтного оборудования. Тут не обойтись стандартными решениями — например, пришлось разрабатывать систему принудительного охлаждения с двойными вентиляторами, когда столкнулись с перегревом в условиях запылённости. Корейские партнёры тогда полгода тестировали наш прототип.

Запомнился случай с поставкой в Казахстан: заказчик сэкономил на системе мониторинггаза, а через полгода получил межвитковое замыкание. Теперь всегда настаиваем на встроенных датчиках температуры — даже если это увеличивает стоимость на 3-5%.

Логистика и адаптация продукции

С транспортировкой литых обмоток всегда головная боль. Для дубайского проекта разрабатывали трёхслойную упаковку с демпфирующими прокладками — морская перевозка ведь, плюс сорокаградусная жара. Кстати, именно тогда мы в Шэньси Сифанг Хуаненг доработали конструкцию крепления магнитопровода.

Когда французы запросили трансформаторы для ветропарков, пришлось полностью менять систему вентиляции — их спецификация требовала работы при постоянной вибрации. Пришлось даже привлекать специалистов из авиационного КБ, которые обычно с нами по военным заказам работают.

Сейчас вот экспериментируем с вакуумной пропиткой эпоксидным компаундом — пытаемся добиться класса нагревостойкости 180°C для металлургических предприятий. Пока стабильность не идеальная, но уже близки к результату.

Контроль качества на практике

Наш старший мастер по сборке как-то на глаз определил неравномерность прилегания ярма — оказалось, проблема в калибровочном станке. После этого ввели дополнительный контроль геометрии магнитопровода после каждой переналадки.

С измерениями тангенса дельта всегда сложности — особенно при влажности выше 80%. Пришлось строить отдельный климатический бокс для предварительной выдержки обмоток. Кстати, это решение потом и в другие цехи внедрили.

Для скандинавских заказчиков разработали протокол испытаний при -50°C — там трансформаторы работают в неотапливаемых подстанциях. Пришлось даже сотрудничать с якутскими монтажниками, чтобы понять реальные условия эксплуатации.

Экономика OEM-проектов

Многие не учитывают, что стоимость оснастки для литья обмоток может 'съесть' всю прибыль от мелкосерийного заказа. Мы в Шэньси Сифанг Хуаненг обычно считаем минимальную партию от 50 штук — ниже уже нерентабельно.

С итальянцами два месяца торговались по поводу стоимости медной фольги — в итоге сошлись на компромиссном варианте с медью марки Cu-ETP1 вместо более дорогой OFHC. Для их задач (офисные центры) переплата действительно была неоправданной.

Сейчас рассматриваем переход на автоматизированную систему раскроя изоляционных материалов — по нашим расчётам, это даст экономию 7-9% на материалах при сохранении точности раскроя.

Перспективы развития

Постепенно уходим от классической схемы 'производим по чужим чертежам'. В прошлом квартале запустили отдел сопутствующего инжиниринга — теперь предлагаем заказчикам оптимизацию конструкции ещё на стадии ТЗ.

Интересно наблюдать, как меняются требования к трансформатор работы в условиях smart grid. Уже три проекта делали со встроенными IoT-модулями — пришлось полностью пересматривать систему изоляции датчиков.

К 2025 году планируем полностью отказаться от ручной пайки выводов — сейчас тестируем лазерную сварку с японскими роботами. Пока дорого, но для серийных OEM-заказов уже видим перспективу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ветроэнергетическая подстанция коробчатого типа

Ветроэнергетическая подстанция коробчатого типа -

Сборная подстанция кабинного типа

Сборная подстанция кабинного типа -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

Автоматический регулятор напряжения линии SVR-10kv12kv20kv

Автоматический регулятор напряжения линии SVR-10kv12kv20kv -

Мобильная трансформаторная подстанция (МТП)

Мобильная трансформаторная подстанция (МТП) -

Подстанция боксового типа в европейском стиле

Подстанция боксового типа в европейском стиле -

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv -

Распределительные устройства высокого напряжения KYN61 (РУВН)

Распределительные устройства высокого напряжения KYN61 (РУВН) -

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv -

Распределительное устройство среднего напряжения типа KYN28(10kv12kv)

Распределительное устройство среднего напряжения типа KYN28(10kv12kv) -

Распределительный трансформатор серии S11-M

Распределительный трансформатор серии S11-M -

Автоматический регулятор напряжения линии SVR-24kv35kv

Автоматический регулятор напряжения линии SVR-24kv35kv

Связанный поиск

Связанный поиск- Дешевые 2 Производители силовых трансформаторов

- Поставщики Силовой трансформатор 0.4 0.4 из Китая

- Производители S20 в Китае

- Производители устройств автоматической компенсации реактивной мощности типа SVQR в Китае

- Дешевые заводы ландшафтных подстанций

- Дешевые заводы по производству подстанций коробчатого типа

- Ведущие китайские покупатели силовых трансформаторов 10 0.4 кВ

- Шкафная подстанция КТП-Ш

- Дешевые Мощность нефти три фазы трансформатор заводов

- Производители силовых трансформаторов и автотрансформаторов OEM