-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Производители OEM грузовых мобильных подстанций

Когда говорят про производителей OEM грузовых мобильных подстанций, многие сразу представляют просто коробку с трансформатором на шасси. На деле же это целая экосистема — от расчёта центра тяжести оборудования до защиты от вибрации при перевозке по бездорожью. Вот где начинаются настоящие подводные камни.

Ключевые ошибки при выборе OEM-поставщика

Часто заказчики смотрят только на цену за киловатт, забывая про адаптацию под российские сети. Например, в 2022 году один из алмазных приисков в Якутии заказал подстанцию у европейского производителя. Оборудование вышло из строя через три месяца — не были учтены перепады напряжения в арктических сетях. Пришлось экстренно искать локализованное решение.

У производителей OEM из Китая есть своя специфика. Они охотно берутся за нестандартные ТЗ, но требуют жёсткого технадзора на каждом этапе. Помню, как Шэньси Сифанг Хуаненг Электрическое оборудование (Sefon Electric) делали подстанцию для газового месторождения — инженеры трижды пересчитывали систему охлаждения, пока не добились работы при -55°C.

Самое сложное — не допустить ?гибридных? решений, когда один производитель делает трансформатор, другой — РУ, а собирает всё третья сторона. В мобильных установках такая схема гарантированно приводит к повреждению шинных соединений при транспортировке.

Технические нюансы, которые не пишут в каталогах

Мало кто учитывает деформацию рамы при длительной стоянке на мерзлоте. Мы в Sefon для северных исполнений добавляют рёбра жёсткости не по ГОСТ, а по эмпирическим формулам — спасибо накопленному опыту с проектами в Воркуте и Норильске.

Система вентиляции — отдельная головная боль. В пыльных районах типа Калмыкии стандартные фильтры забиваются за неделю. Пришлось разрабатывать каскадную систему с датчиками перепада давления — теперь это стало стандартом для наших грузовых мобильных подстанций.

Антивандальная защита — не просто замки на дверях. Для объектов в приграничных зонах мы скрываем кабельные вводы, используем противоугонные метки на оборудовании. Это не прописано в техзаданиях, но стало must-have после инцидента с кражей медных шин в 2021 году.

Логистика как часть технического задания

Перевозка — это продолжение производства. Как-то раз подстанция для рудника в Красноярском крае получила повреждения из-за неправильного крепления на платформе — производитель не учёл резонансные частоты при движении по грунтовкам.

Теперь мы в Sefon всегда запрашиваем трекер с датчиками удара для сложных маршрутов. Данные потом используем для доработки конструкций. Например, увеличили демпфирование в узлах крепления трансформатора после перевозки через БАМ.

Таможенное оформление — отдельный кошмар. С 2020 года стали требовать сертификацию каждого модуля в отдельности. Пришлось наладить взаимодействие с таможенными брокерами на этапе проектирования — теперь заранее готовим разбивку по кодам ТН ВЭД.

Экономика против надёжности: где искать баланс

Часто заказчики требуют ?удешевить? за счёт автоматики. Но на удалённых объектах простая релейная защита надёжнее цифровой — ремонтопригодность важнее функциональности.

Мы столкнулись с этим на золотодобывающем предприятии в Забайкалье: умная система защиты постоянно ложнно срабатывала из-за пыли. Вернулись к электромеханическим реле — простои сократились на 70%.

Срок службы — ещё один камень преткновения. Европейские производители закладывают 25 лет, но в российских условиях редко кто проходит больше 15. Наши OEM грузовые мобильные подстанции изначально рассчитываются на 20 лет с учётом агрессивных сред — например, для химических комбинатов используем нержавеющие болты даже в неответственных соединениях.

Перспективы и тупиковые ветви развития

Сейчас все увлеклись ?цифровизацией? — добавляют кучу датчиков с передачей данных по 5G. Но на практике в Сибири и на Дальнем Востоке связь есть только в радиусе 50 км от городов. Пришлось разрабатывать автономную систему диагностики с записью в черный ящик — данные снимаются при плановом обслуживании.

Гибридные решения на водороде пока не оправдывают себя — слишком дорогая инфраструктура. Хотя один такой проект мы вели для арктической базы, в серию он не пошёл.

А вот системы рекуперации энергии для карьерной техники — перспективное направление. Уже есть работающий прототип для угольного разреза, где подстанция отдаёт энергию в сеть при торможении электровозов. Но это требует пересмотра всей концепции мобильных подстанций — пока эксперимент.

Почему стандартизация убивает гибкость

Ростехнадзор требует унификации, но каждый объект уникален. Например, для сейсмичных районов Прибайкалья пришлось создавать отдельную линейку креплений — стандартные не прошли испытания на вибростенде.

Ещё пример: подстанции для морских портов. Стандартная защита от солёного воздуха не спасает — пришлось совместно с судостроителями заимствовать технологии трёхслойной покраски.

Самое сложное — убедить заказчика, что его ?особые условия? не уникальны. Мы в Sefon собрали базу из 300+ кейсов — теперь можем быстро подобрать решение под любую аномалию, от вечной мерзлоты до песчаных бурь.

Заключение: искусство возможного

Работа с производителями OEM — это всегда компромисс между идеальным решением и тем, что можно реализовать в срок. Главное — не поддаваться соблазну упрощений там, где это критично. Как показала практика, сэкономить на системе мониторинг вибрации — потом платить за ремонт трансформатора.

Наш опыт с Sefon Electric подтверждает: успех проекта определяют не столько технологии, сколько глубина проработки нетиповых условий. И да — всегда закладывайте резерв по мощности. Любой энергетик это подтвердит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительные устройства низкого напряжения типа MNS (РУНН)

Распределительные устройства низкого напряжения типа MNS (РУНН) -

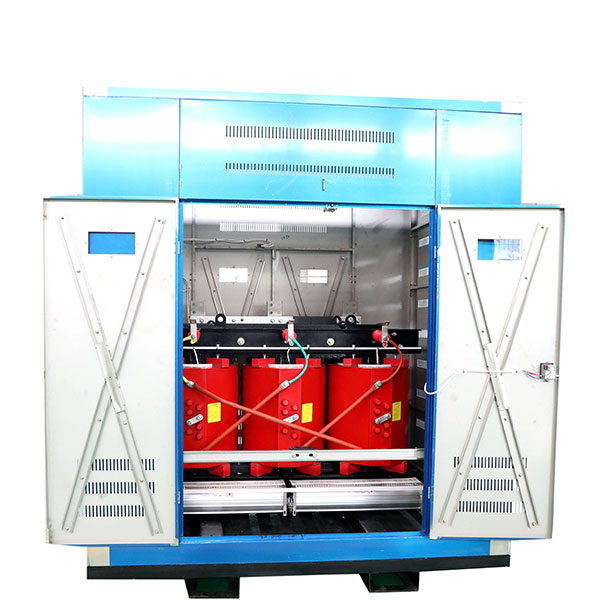

Сухой трансформатор SCB12

Сухой трансформатор SCB12 -

Интеллектуальный регулятор сетевого напряжения IPSVR

Интеллектуальный регулятор сетевого напряжения IPSVR -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

Распределительные устройства высокого напряжения KYN61 (РУВН)

Распределительные устройства высокого напряжения KYN61 (РУВН) -

Распределительные устройства низкого напряжения типа GGD (РУНН)

Распределительные устройства низкого напряжения типа GGD (РУНН) -

Мобильная трансформаторная подстанция (МТП)

Мобильная трансформаторная подстанция (МТП) -

Подстанция боксового типа для солнечной энергии

Подстанция боксового типа для солнечной энергии -

Ветроэнергетическая подстанция коробчатого типа

Ветроэнергетическая подстанция коробчатого типа -

Распределительный трансформатор серии S13-M

Распределительный трансформатор серии S13-M -

Проект EPC

Проект EPC -

Автоматический регулятор напряжения линии SVR-24kv35kv

Автоматический регулятор напряжения линии SVR-24kv35kv

Связанный поиск

Связанный поиск- Производители OEM трансформаторных стабилизаторов

- Дешевые 6 кВ силовой трансформатор Поставщики

- Цены на OEM YBM сборные подстанции

- Основные покупатели трехфазных трансформаторов OEM

- Производители OEM трансформаторовTM

- OEM2 Основные покупатели силовых трансформаторов

- Поставщики устройств автоматической компенсации в Китае

- OEM трансформатор напряжения заводов

- Основные покупатели OEM масляных трансформаторов 6 0 4

- Дешевые SVR автоматический силовой трансформатор заводов