-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

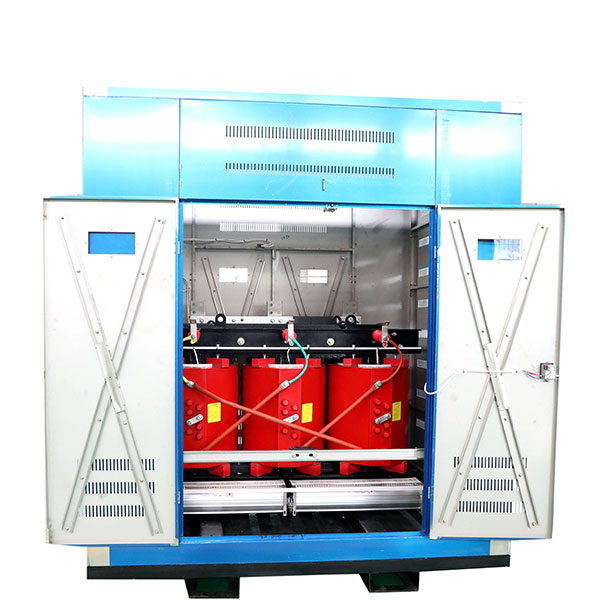

Производители трехфазных трансформаторов OEM

Когда говорят про OEM-производство трехфазных трансформаторов, многие сразу думают о простой сборке по чужим чертежам. Но на деле это сложный процесс, где даже мелкий просчет в толщине изоляции или марке стали может привести к провалу на испытаниях. Вот, например, у нас в ООО Шэньси Сифанг Хуаненг Электрическое оборудование был случай, когда заказчик требовал снизить шумность трансформатора на 5 дБ ниже стандарта – пришлось перебирать три варианта сердечника, пока не подобрали оптимальную сборку.

Что скрывается за OEM-производством

В нашей компании OEM – это не просто штамповка под чужим брендом. Мы часто сталкиваемся с тем, что клиенты приходят с готовыми ТУ, но без понимания, как эти параметры повлияют на реальную работу. Например, требование занизить массу трансформатора на 10% при сохранении мощности – технически выполнимо, но скажется на перегрузочной способности. Приходится объяснять, что лучше немного увеличить габариты, но получить запас по току короткого замыкания.

Особенно сложно с подбором трехфазных трансформаторов для специфичных условий – скажем, для рудников с высокой влажностью. Стандартная пропитка лаками тут не всегда работает, мы перешли на эпоксидные составы с добавлением кварцевого наполнителя. Но и это не панацея: при температуре ниже -40°C такой состав начинает трескаться, пришлось разрабатывать гибридную изоляцию.

Кстати, про испытания. Многие производители ограничиваются стандартными тестами, но мы всегда проводим дополнительные проверки – например, на стойкость к вибрации при транспортировке. Как-то раз отгрузили партию в Казахстан, и один трансформатор получил микротрещины в активной части из-за плохой амортизации в кузове. Теперь всегда тестируем упаковку на вибростенде.

Технические нюансы, которые не пишут в каталогах

С магнитопроводами вечная головная боль – казалось бы, холоднокатаная сталь 3406 должна быть стандартом, но даже у одного поставщика партии могут отличаться по потерям холостого хода. Мы сейчас работаем только с двумя проверенными заводами-металлургами, хотя их сталь дороже на 12-15%. Зато можем гарантировать, что потери не выйдут за заявленные 0.45 Вт/кг.

Обмотки – отдельная тема. Для OEM-заказов часто требуют алюминий вместо меди, но тут нужно четко просчитывать сечения. Один раз попались на том, что заказчик настоял на уменьшении сечения алюминиевой обмотки на 8% – вроде бы в пределах допустимого, но при длительной нагрузке 110% трансформатор начал перегреваться в верхних слоях масла. Пришлось перематывать за свой счет.

Система охлаждения – многие недооценивают важность расчета масляных каналов. У нас была серия трансформаторов 1600 кВА, где пришлось увеличить ширину межобмоточных каналов с 6 до 8 мм после тепловизионных испытаний. Разница в температуре hotspot оказалась 7°C, что продлило срок службы изоляции минимум на 3 года.

Проектные ошибки, которые дорого обходятся

Самая распространенная ошибка – экономия на системе РПН. Клиенты часто выбирают более дешевые переключатели, не учитывая частоту регулирования. Для ветропарков, где нагрузка постоянно меняется, это критично – как-то за полгода вышли из строя контакты на 4 трансформаторах. После этого мы стали настаивать на установке переключателей с вакуумными камерами, хоть они и дороже на 25%.

Расчет токов короткого замыкания – тут многие проектировщики полагаются на автоматику, но мы всегда делаем ручную проверку для трехфазных трансформаторов мощностью свыше 2500 кВА. Был прецедент, когда программа не учла особенности сети заказчика, и при КЗ механические напряжения в обмотках превысили расчетные на 18%. Хорошо, что обнаружили на этапе проектирования.

Защита от перенапряжений – кажется мелочью, но для OEM-поставок в горнодобывающую отрасль это обязательно. Устанавливаем дополнительные экраны между обмотками и увеличиваем воздушные зазоры. После случая с пробоем из-за грозового перенапряжения на угольном разрезе в Кемерово пересмотрели все нормативы по изоляции для таких объектов.

Как мы выстраиваем процесс контроля качества

На производстве в ООО Шэньси Сифанг Хуаненг Электрическое оборудование действует правило: каждый крупный узел проверяют как минимум три специалиста разного профиля. Например, сборку магнитопровода контролирует технолог, инженер по качеству и старший мастер. Это позволяет catchить такие дефекты, как неравномерность стяжки пакета стали – вибрация потом будет выше нормы.

Испытательное оборудование – мы постепенно переходим на цифровые системы диагностики. Недавно приобрели немецкий анализатор частичных разрядов, который позволяет выявлять микроскопические дефекты в изоляции на ранней стадии. Хотя старые специалисты говорят, что 'раньше и без этого обходились', но практика показывает: количество рекламаций снизилось на 31% за два года.

Документирование – для каждого OEM-заказа ведем подробный журнал, куда записываем все отклонения от технологии, даже если они кажутся незначительными. Это помогает при разборе претензий. Как-то раз смогли доказать, что трещина в баке возникла из-за неправильной транспортировки, а не производственного брака – спасли репутацию и деньги.

Практические кейсы из нашей работы

Для нефтехимического комбината в Татарстане делали трансформаторы с повышенной взрывозащитой. Пришлось разработать специальный состав масла с повышенной температурой вспышки и установить дополнительную газовую защиту. Интересно, что заказчик сначала сопротивлялся удорожанию на 15%, но после инцидента на соседнем предприятии сам попросил усилить защиту.

Еще запомнился заказ от метрополитена – нужны были трансформаторы с пониженным уровнем шума. Стандартные решения не подходили, экспериментировали с разными схемами крепления сердечника и вибропоглощающими покрытиями. В итоге разработали конструкцию с двойным демпфированием, которая снизила шум на 8 дБ по сравнению с базовой моделью.

Сейчас работаем над партией для ветроэлектростанции – там особые требования к перегрузочной способности из-за постоянных колебаний генерации. Применяем медные обмотки с принудительным охлаждением и специальную систему мониторинга температуры в реальном времени. Пока тестовые образцы показывают хорошие результаты, но окончательные выводы сделаем после годичной эксплуатации.

Что в итоге важно для успешного OEM-производства

Главное – не гнаться за дешевизной в ущерб надежности. Мы в ООО Шэньси Сифанг Хуаненг Электрическое оборудование много раз убеждались: лучше потерять заказ, чем поставить некачественный продукт. Особенно это касается трехфазных трансформаторов для ответственных объектов – один отказ может перечеркнуть годы работы.

Тесное взаимодействие с заказчиком на всех этапах – от проектирования до монтажа. Часто именно в процессе обсуждения всплывают важные нюансы, которые не были указаны в техническом задании. Например, особенности монтажа в стесненных условиях или необходимость специальных испытаний.

Постоянное обучение персонала – технологии не стоят на месте. Мы регулярно отправляем инженеров на стажировки к поставщикам оборудования и в научные институты. Последние разработки в области нанокомпозитных изоляционных материалов уже начали применять в новых проектах.

В общем, OEM-производство – это не просто техническое исполнение, а комплексный подход, где важно все: от выбора стали до окончательных испытаний. И главное – помнить, что за каждым трансформатором стоят реальные люди и объекты, где надежность энергоснабжения критически важна.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

Проект EPC

Проект EPC -

Распределительный трансформатор серии S20-M

Распределительный трансформатор серии S20-M -

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv -

Распределительные устройства низкого напряжения типа MNS (РУНН)

Распределительные устройства низкого напряжения типа MNS (РУНН) -

Ветроэнергетическая подстанция коробчатого типа

Ветроэнергетическая подстанция коробчатого типа -

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv -

Цифровая трансформаторная подстанция (ЦТП)

Цифровая трансформаторная подстанция (ЦТП) -

Интеллектуальный регулятор сетевого напряжения IPSVR

Интеллектуальный регулятор сетевого напряжения IPSVR -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv -

Компенсационное устройство серии 10 кВ

Компенсационное устройство серии 10 кВ -

Подстанция боксового типа для солнечной энергии

Подстанция боксового типа для солнечной энергии

Связанный поиск

Связанный поиск- GGD Низковольтный Выдвижной Распределительный Шкаф Завод

- Основные покупатели OEM 10 кВА силовые трансформаторы

- Основные покупатели наружной высоковольтной компенсации реактивной мощности

- Цена OEM трансформаторыTM

- Комплектное распределительное устройство

- Дешевые SVQR типа реактивной мощности автоматическое устройство компенсации заводов

- устройство компенсации реактивной мощности высокого напряжения

- Дешевые производители подстанций на салазках

- Цены на МНС в Китае

- трансформатор электрический силовой