-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Производители типов силовых трансформаторов OEM

Когда говорят про производителей силовых трансформаторов OEM, многие сразу представляют себе стандартные коробки с шильдиками — но на деле это всегда индивидуальный конструкторский диалог. Вспоминаю, как мы в 2019 году для нефтяной платформы в Находке переделывали схему охлаждения трансформатора ТМ-2500 — заказчик изначально требовал ?как в каталоге?, но при морском ветре и солевых испарениях штатная система выдавала перегрев на 7-8°C выше нормы.

Почему OEM-производство — это не просто сборка

На примере силовых трансформаторов для ООО 'Шэньси Сифанг Хуаненг Электрическое оборудование' видно: даже при серийном заказе всегда есть скрытые параметры. Их лаборатория тестирования изоляции в условиях повышенной влажности (85% при +40°C) выявила, что стандартные польские сердечники дают рост потерь холостого хода на 12% — пришлось переходить на анизотропную сталь японского проката.

Кстати, о стали — в 2022 году пришлось экстренно менять поставщика из-за санкций. Белорусские аналоги показали себя неплохо, но пришлось пересчитывать магнитную систему для трансформаторов ТМГ-1000. Заметил, что многие производители экономят на прессовке пакета — потом удивляются, почему через полгода работы появляется характерный гул.

Особенно сложно с заказами для горнодобывающих предприятий — там где вибрация постоянная. Один раз недосмотрели за креплением стяжных шпилек на ТСЗ-6300 — через три месяца заказчик прислал фото с трещиной в баке. Пришлось вводить дополнительный контроль виброиспытаний на стенде с имитацией эксплуатационных нагрузок.

Технологические компромиссы при OEM-производстве

Сейчас многие гонятся за снижением стоимости — и начинают упрощать конструкцию. Например, заменяют масляные системы на сухие трансформаторы без учёта реальных условий. На сайте sefon-electric.ru есть кейс по замене ТМ-1600 на ТСЛ-1000 для логистического центра — пришлось дополнительно проектировать принудительную вентиляцию, потому что штатного охлаждения не хватало при пиковых нагрузках.

Интересный момент с подбором изоляции — для OEM-производителей часто становится сюрпризом, что термостойкость изоляции класса Н (180°C) в реальности снижается на 15-20% при постоянной циклической нагрузке. Мы это выявили при мониторинге трансформаторов на металлургическом комбинате в Череповце — теперь всегда закладываем запас по температуре.

Ещё из практики — никогда не соглашайтесь на упрощённую систему защиты без реле РСТ-11. Два года назад сэкономили на автоматике для трансформатора ТДН-8000 — в результате при КЗ в сети выгорела обмотка НН. Ремонт обошёлся дороже, чем стоила бы полноценная защита.

Логистика и монтаж — где теряется качество

Часто проблемы начинаются после отгрузки. Помню случай с трансформатором 10000 кВА для порта Восточный — при перевозке морским путём не учли качку, и верхние крепления сместились. Пришлось на месте делать внеплановый ремонт активной части. Теперь всегда разрабатываем индивидуальные крепления для каждого маршрута.

Особенно сложно с монтажом за границей — в Казахстане, например, местные подрядчики часто пытаются ?упростить? процесс сборки. Как-то раз увидел, что они установили трансформатор ТМ-2500 без демпферных прокладок — мотивировали тем, что ?всегда так ставили?. Пришлось останавливать монтаж и проводить ликбез по виброизоляции.

Кстати, про вибрацию — недавно начали внедрять систему мониторинга на базе датчиков Siemens для трансформаторов мощностью свыше 6300 кВА. Уже на первом объекте в Новосибирске выявили резонансные частоты, которые не были предусмотрены в проекте — хорошо, что успели доработать конструкцию.

Перспективы развития OEM-направления

Сейчас вижу тенденцию к цифровизации — но не тупому добавлению ?умных? датчиков, а реальной интеграции в системы управления. Например, для силовых трансформаторов OEM-серии мы разрабатываем адаптивные алгоритмы прогнозирования нагрузки — это позволяет оптимизировать работу систем охлаждения и продлить ресурс.

Интересный опыт с применением вакуумных переключателей вместо масляных — сначала скептически отнеслись, но испытания на стенде показали снижение эксплуатационных расходов на 18%. Правда, пришлось полностью менять технологию сборки — обычные сборщики не справлялись с точностью позиционирования контактов.

Считаю, что будущее за гибридными решениями — например, комбинация масляного охлаждения с принудительной воздушной вентиляцией для пиковых нагрузок. Такая система уже тестируется на одном из заводов в Татарстане для трансформаторов ТМГ-4000 — предварительные результаты показывают стабильность температуры даже при 110% нагрузке.

Ошибки, которые лучше не повторять

Самая грубая ошибка — экономия на испытательном оборудовании. Как-то взяли подряд на производство 15 трансформаторов ТС-10000 без полного цикла испытаний — решили, что раз заказ срочный, можно ограничиться стандартными тестами. В результате три трансформатора пришлось возвращать с объектов — обнаружились межвитковые замыкания при пусконаладке.

Ещё один момент — не стоит доверять ?универсальным? техническим условиям. Всегда требуйте от заказчика реальные данные по режимам работы — был случай, когда для насосной станции проектировали трансформатор по паспортным данным, а оказалось, что у них частые пуски под нагрузкой вызывают броски тока до 300% от номинала.

И главное — никогда не игнорируйте местные особенности эксплуатации. Для северных регионов, например, стандартная заливка трансформаторного масла не подходит — при -55°C оно теряет текучесть. Пришлось разрабатывать специальную рецептуру с добавлением депрессорных присадок, хотя изначально в ТЗ этого не было.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv -

Проект EPC

Проект EPC -

Распределительный трансформатор серии S13-M

Распределительный трансформатор серии S13-M -

Распределительные устройства высокого напряжения KYN61 (РУВН)

Распределительные устройства высокого напряжения KYN61 (РУВН) -

Интеллектуальный регулятор сетевого напряжения IPSVR

Интеллектуальный регулятор сетевого напряжения IPSVR -

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv -

Подстанция боксового типа для солнечной энергии

Подстанция боксового типа для солнечной энергии -

Распределительное устройство среднего напряжения типа KYN28(10kv12kv)

Распределительное устройство среднего напряжения типа KYN28(10kv12kv) -

Коробчатая подстанция

Коробчатая подстанция -

Распределительный трансформатор серии S11-M

Распределительный трансформатор серии S11-M -

Сборная подстанция кабинного типа

Сборная подстанция кабинного типа -

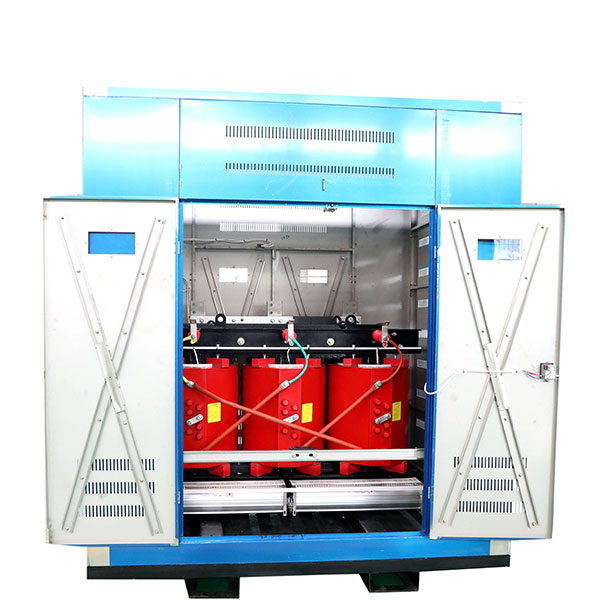

Сухой трансформатор SCB18

Сухой трансформатор SCB18

Связанный поиск

Связанный поиск- Основные покупатели масляных трансформаторов OEM

- Дешевые заводы по производству подстанций на салазках

- Цена OEM svr стабилизатор напряжения

- Заводы OEM GGD низковольтное распределительное устройство

- Дешевые основные покупатели низковольтных комплектных серий

- Дешевые заводы по установке силовых трансформаторов

- Ведущие покупатели силовых трансформаторов SVEL в Китае

- 1 силовые трансформаторы

- Дешевые сухой трансформатор дизайн основных покупателей

- Дешевые Основные покупатели KYN28