-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Производители масляных трансформаторов OEM

Когда говорят про OEM-производство масляных трансформаторов, многие сразу представляют себе просто сборку чужого проекта. Но на деле это целая философия — от адаптации документации до тонкостей испытаний, где любая экономия на изоляции или пренебрежение к локализации компонентов может вылиться в аварию на подстанции.

Что скрывается за OEM-сотрудничеством

В нашей практике с ООО Шэньси Сифанг Хуаненг Электрическое оборудование часто сталкиваемся с запросами, где заказчик требует полного соответствия ТУ, но при этом хочет использовать местные аналоги масла. Приходится буквально на ходу пересчитывать диэлектрические потери — да, формально Трансформаторное масло ГОСТ 982 проходит, но если в спецификации указано масло Nynas, то замена без корректировки конструкции иногда приводит к пробою на 25% ниже заявленного. Один раз чуть не подвел клиента из Казахстана — согласились на их условие, а потом три месяца разбирались с углом раскрытия вводов.

Кстати, про вводы — это отдельная головная боль. Европейские партнеры часто требуют установки BBC или HSP, но их поставки сейчас идут по 4-5 месяцев. Приходится договариваться с производителями масляных трансформаторов OEM о переходе на российские аналоги, а это всегда вал испытаний и новые протоколы. В Шэньси Сифанг Хуаненг как раз научились гибко работать с такими случаями — их инженеры быстро пересчитывают посадку вводов под другие габариты, хотя иногда приходится жертвовать компактностью бака.

Заметил интересную деталь: когда OEM-производитель действительно погружен в процесс, он сразу видит подводные камни в документации. Например, в прошлом месяце прислали проект с нормой потерь холостого хода 12 кВт, но при этом толщина магнитопровода была указана без учета возможного разброса по лакам. Пришлось звонить заказчику и объяснять, что либо снижаем требования, либо увеличиваем стоимость из-за жесткого отбраковки стали. Такие нюансы редко прописаны в стандартных контрактах.

Технологические компромиссы и их последствия

Сейчас многие гонятся за снижением шума, требуют 55 дБ для трансформаторов 10 МВА. Но мало кто учитывает, что при OEM-производстве сжатые сроки часто не позволяют проводить полную виброакустическую оптимизацию. Мы в сотрудничестве с https://www.sefon-electric.ru несколько раз пытались внедрить систему активного гашения шума — в лаборатории выходило идеально, а в полевых условиях вибрации от вентиляции сводили на нет весь эффект. Пришлось возвращаться к классическим решениям с демпфирующими прокладками.

Особенно сложно с термообработкой активной стали. Помню, для одного завода в Свердловской области делали партию трансформаторов 6300 кВА — заказчик настоял на использовании своей стали без отжига. Вроде бы сэкономили, но через полгода потери холостого хода выросли на 8%. Разбирались — оказалось, остаточные механические напряжения плюс неидеальная сборка магнитопровода дали такой эффект. Теперь всегда настаиваем на полном цикле термообработки, даже если это увеличивает сроки на 2 недели.

Еще один болезненный момент — совместимость реле РЗА. Когда делаешь OEM-поставку, предполагается, что защиту ставит заказчик. Но на практике их релейщики часто работают по старым схемам и не учитывают современные характеристики трансформаторов. Была история, когда из-за несоответствия времени срабатывания газовой защиты и уставок реле чуть не потеряли трансформатор 110 кВ на подстанции в Татарстане. Теперь всегда включаем в документацию рекомендации по настройке защит — даже если это не прописано в контракте.

Логистика как неочевидный ограничитель

С транспортировкой всегда сложности — особенно для мощных трансформаторов. Однажды для проекта в Арктике пришлось redesignить бак только потому, что железнодорожные габариты не позволяли провести стандартную конструкцию. При этом заказчик требовал сохранения полной емкости маслосистемы — в ООО Шэньси Сифанг Хуаненг Электрическое оборудование предложили оригинальное решение с дополнительными боковыми радиаторами, которые монтировались уже на месте.

Сроки изготовления часто упираются не в производство, а в поставку специальных компонентов. Например, контакты переключателей ответвлений — если раньше ставили немецкие, то сейчас приходится искать альтернативы. Китайские аналоги вроде бы дешевле, но по коммутационной стойкости не всегда соответствуют. Приходится проводить дополнительные испытания — а это время, которое редко закладывают в планы.

Интересно, что даже температура окружающей среды влияет на OEM-производство. Для Ближнего Востока приходится менять состав масла и уплотнений, а для северных регионов — пересчитывать вязкость масла при низких температурах. Обычно эти нюансы всплывают уже на этапе монтажа, когда исправить что-то сложно. Мы сейчас всегда требуем от заказчиков заполнения опросного листа с климатическими условиями — кажется мелочью, но избежали нескольких серьезных проблем.

Контроль качества: между ГОСТ и реальными условиями

Многие заказчики требуют проведения всех испытаний по ГОСТ, но не понимают, что для OEM-продукции это не всегда оптимально. Например, испытания на стойкость к КЗ — формально проводим по нормативам, но в реальности трансформатор может работать в сетях с совершенно другими характеристиками. Мы обычно настаиваем на дополнительных испытаниях с учетом местных особенностей — особенно для регионов с высокой вероятностью грозовых перенапряжений.

С химическим анализом масла тоже не все просто. Лаборатории часто выдают разные результаты из-за методик — приходится заранее согласовывать методы испытаний. Один раз чуть не сорвали поставку из-за расхождения в определении тангенса дельта — наша лаборатория дала 0,3%, у заказчика получилось 0,5%. Разбирались неделю — оказалось, разная температура во время испытаний.

Визуальный контроль многие недооценивают. Но именно на этом этапе часто выявляются проблемы — например, неравномерность покрытия внутренней поверхности бака или микротрещины в сварных швах. Мы в Шэньси Сифанг Хуаненг внедрили обязательную эндоскопию труднодоступных зон — кажется избыточным, но за последний год это помогло избежать трех гарантийных случаев.

Экономика OEM: скрытые затраты

Когда рассчитываешь стоимость OEM-производства, всегда нужно закладывать резерв на непредвиденные работы. Например, адаптация документации под местные стандарты — кажется, мелочь, но иногда занимает до 20% времени проекта. Особенно сложно с энергомаркировкой — в каждой стране свои требования, и трансформатор, идеально подходящий для России, может не пройти сертификацию в Беларуси из-за разных методов расчета потерь.

Обучение персонала заказчика — еще одна статья расходов, которую часто забывают. Для сложных трансформаторов с системой регенерации масла или автоматическим регулированием напряжения нужно проводить полноценные тренинги. Мы обычно делаем это на производственной площадке https://www.sefon-electric.ru — совмещаем с приемочными испытаниями.

И главное — гарантийные обязательства. В OEM-производстве всегда сложно определить, кто виноват в случае поломки — производитель компонентов, сборщик или maybe неправильная эксплуатация. Мы всегда стараемся прописывать все возможные сценарии в контракте, но споры все равно возникают. Например, был случай, когда заказчик использовал трансформатор с постоянной перегрузкой 15%, а потом требовал бесплатного ремонта — пришлось доказывать через экспертизу.

Перспективы развития OEM-направления

Сейчас вижу тенденцию к большей гибкости — заказчики хотят не просто клонировать существующие модели, а получать кастомизированные решения. Например, встраивание системы мониторинга состояния прямо в производственный процесс. Мы экспериментируем с датчиками частичных разрядов — пока дороговато, но для критически важных объектов уже востребовано.

Экология становится важным фактором — требования к утилизации масла ужесточаются. В перспективе думаем о сотрудничестве с производителями масляных трансформаторов OEM в разработке систем замкнутого цикла для масляного хозяйства. Технически сложно, но рынок начинает это ценить.

И конечно, цифровизация — даже для таких традиционных продуктов как масляные трансформаторы. Сейчас многие заказчики требуют не просто паспорт, а цифрового двойника с полной историей производства. Для OEM-производителей это вызов — приходится перестраивать всю систему документооборота. Но те, кто invested в это сейчас, будут в выигрыше через 2-3 года.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный регулятор сетевого напряжения IPSVR

Интеллектуальный регулятор сетевого напряжения IPSVR -

Распределительный трансформатор серии S13-M

Распределительный трансформатор серии S13-M -

Распределительный трансформатор серии S11-M

Распределительный трансформатор серии S11-M -

Распределительные устройства высокого напряжения KYN61 (РУВН)

Распределительные устройства высокого напряжения KYN61 (РУВН) -

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv -

Распределительные устройства низкого напряжения типа GGD (РУНН)

Распределительные устройства низкого напряжения типа GGD (РУНН) -

Проект EPC

Проект EPC -

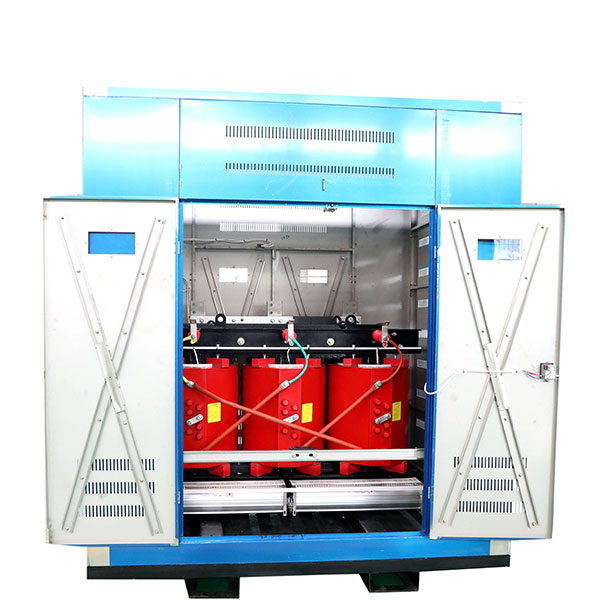

Сборная подстанция кабинного типа

Сборная подстанция кабинного типа -

Подстанция боксового типа для солнечной энергии

Подстанция боксового типа для солнечной энергии -

Автоматический регулятор напряжения линии SVR-24kv35kv

Автоматический регулятор напряжения линии SVR-24kv35kv -

Компенсационное устройство серии 10 кВ

Компенсационное устройство серии 10 кВ

Связанный поиск

Связанный поиск- Дешевые SVQR типа реактивной мощности автоматическое устройство компенсации заводов

- Цена автоматического устройства компенсации реактивной мощности OEM

- Китайские поставщики масляный трансформатор 630

- Дешевые 0.4 кВ производители устройств компенсации реактивной мощности

- Поставщики масляных трехфазных стабилизаторов напряжения SVR в Китае

- Цена OEM 6kV силовые трансформаторы

- Дешевые SCB12 основных покупателей

- Дешевые установки устройств компенсации реактивной мощности заводы

- Дешевые масляный трансформатор 1000 основных покупателей

- Основные покупатели SCB14 в Китае