-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Производители выкатных низковольтных распределительных устройств GCS

Когда слышишь про GCS, половина заказчиков сразу представляет шкафы с тележками, которые должны кататься как вагоны в метро. А на деле-то зазоры в направляющих считаются десятыми долями миллиметра, и если производитель не выдержал геометрию каркаса – всё, клиент получит проблемы при эксплуатации. У нас в ООО Шэньси Сифанг Хуаненг Электрическое оборудование как раз через это прошли, когда переходили с фиксированных сборок на выкатные модули.

Почему GCS – это не просто ящик с автоматами

Сначала казалось, что разница между старыми ЩО-70 и новыми GCS только в конструкции шин и наличии тележки. Но когда начали делать первые образцы, вылезли нюансы: например, толщина стенки корпуса в 2 мм против 1.5 мм у конкурентов даёт не просто запас прочности, а снижает вибрацию при КЗ. Мы на испытаниях специально доводили до 50 кА – видно было, как дешёвые аналоги начинают 'дышать'.

Ещё момент – покрытие. Порошковая краска должна ложиться на оцинкованную сталь с адгезией не менее 2 баллов по ГОСТ, но некоторые цеха экономят на подготовке поверхности. В итоге через год в химическом цеху появляются рыжие потёки. Пришлось вводить дополнительный контроль после фосфатирования – просто стоял с лупай и смотрел, нет ли раковин.

Кстати, про тележки. Самый частый косяк – когда производители ставят подшипники скольжения вместо качения. Вроде мелочь, но через полгода интенсивной эксплуатации тележка начинает заедать, особенно при -25°C. Мы в выкатных низковольтных распределительных устройствах перешли на полиамидные ролики с стальным сердечником – дороже, но за три года ни одной рекламации.

Как мы выбирали комплектующие для GCS

С автоматикой всё просто – либо ABB, либо ИЭК, но с шинами начались танцы. Медь М1 против М2 – разница в цене 15%, но при токе 4000А М2 начинает греться сильнее. Пришлось закупать образцы у пяти поставщиков и гонять термотесты. В итоге остановились на казанском заводе – у них медь хоть и дороже, но зато за десять лет ни одного случая оплавления изоляции.

С болтами вообще отдельная история. Казалось бы, метизы – что может быть проще? Но когда на сборке стали ломаться шпильки крепления шин, пришлось разбираться. Оказалось, китайский поставщик поставил сталь 4.6 вместо 8.8. Теперь принимаем партии только с ультразвуковым контролем.

Изоляторы... Вот где производители часто халтурят. Стеклопластик должен быть именно литьевой, а не прессованный – у последнего при вибрации появляются микротрещины. Мы один раз попались, когда взяли партию подешевле – через полгода на объекте в Новом Уренгое три изолятора треснули просто от транспортной вибрации.

Сборка и тестирование – где кроются главные риски

Самое сложное в распределительных устройствах – не сборка, а контроль маркировки. Однажды чуть не отгрузили шкаф с перепутанными фазами – монтажник повесил бирки не по схеме. Теперь у нас двойная проверка: первый раз после прокладки кабелей, второй – перед подачей напряжения на испытания.

Протоколы испытаний – отдельная головная боль. Некоторые лаборатории подписывают их, даже не видя оборудование. Мы специально разработали чек-лист на 47 пунктов, где каждый параметр проверяется с приложением фотоотчёта. Особенно важно сопротивление изоляции после термоциклирования – многие этого не делают, а зря.

Герметичность... Казалось бы, IP54 – не такая уж сложная степень защиты. Но когда начинаешь лить воду из шланга под давлением, оказывается, что резиновые уплотнители на дверцах не прижаты равномерно. Пришлось разработать свою технологию установки контурных уплотнений – с предварительным прогревом монтажного клея.

Опыт внедрения на реальных объектах

Помню, на ТЭЦ-12 в Иркутске ставили GCS для питания насосных агрегатов. Заказчик настоял на экономии – поставили автоматы с меньшей отключающей способностью. Через два месяца произошло КЗ, и часть аппаратуры вышла из строя. Пришлось переделывать за свой счёт – с тех пор всегда перепроверяем расчёты токов КЗ, даже если проект уже согласован.

А на химкомбинате в Перми интересный случай был – заказчик требовал установить низковольтные распределительные устройства в помещении с постоянной вибрацией. Стандартные крепления не подходили, разработали амортизирующие прокладки из маслобензостойкой резины. Кстати, это решение потом вошло в наш стандарт для подобных объектов.

Ещё запомнился объект в Красноярске – монтажники неправильно заземлили каркас, решили сэкономить на медном проводе. В результате на корпусе появилось напряжение 42В. Хорошо, вовремя заметили при плановом осмотре. Теперь в паспорте оборудования дублируем схему заземления красным цветом.

Что изменилось за последние годы в производстве

Раньше все производители гнались за дешевизной, сейчас тренд на надёжность. Особенно после случаев с пожарами в щитовых торговых центров. Мы, например, полностью перешли на медные шины вместо алюминиевых – дороже, но зато нет проблем с переходными сопротивлениями.

Конструкция тележек стала сложнее – добавились механические блокираторы, которые не позволяют включать аппараты при неполном контакте. Раньше это была опция, теперь обязательный элемент. Кстати, мы пробовали делать свои блокираторы, но в итоге вернулись к швейцарским – надёжнее.

Лакокрасочное покрытие – сейчас переходим на полиуретановые составы. Они хоть и дороже акриловых на 30%, но держат удар лучше и не выцветают под УФ-излучением. Особенно актуально для южных регионов, где щиты стоят на открытых площадках.

Перспективы и проблемы отрасли

Сейчас многие переходят на цифровые модули в распределительных устройствах – умные счётчики, реле защиты с Ethernet-интерфейсом. Но есть проблема – не все производители понимают, как правильно экранировать слаботочные цепи. В результате наводки мешают работе автоматики.

Кадровый вопрос – молодые инженеры не всегда понимают физические процессы в аппаратуре. Помню, один проекттант предлагал поставить варисторы на входе без учёта импульсной нагрузки – хорошо, старший мастер вовремя поправил.

Стандартизация – бич отрасли. Каждый регион требует своих сертификатов, а некоторые технические условия противоречат друг другу. Мы в ООО Шэньси Сифанг Хуаненг Электрическое оборудование специально создали отдел, который занимается только согласованием документации в разных странах СНГ.

Выводы, которые можно сделать из нашего опыта

Главное в GCS – не красивая обложка, а продуманная конструкция. Те самые мелочи вроде гальванического покрытия болтов или маркировки кабелей определяют, сколько лет проработает оборудование без проблем.

Не стоит гнаться за дешевизной в ущерб качеству – ремонт вышедшего из строя щита обходится дороже, чем первоначальная экономия на комплектующих. Мы на своем сайте https://www.sefon-electric.ru специально выкладываем сравнительные таблицы с результатами испытаний – чтобы клиенты видели разницу.

И последнее – даже самый совершенный выкатной низковольтный распределительный устройство требует грамотного монтажа и обслуживания. Мы сейчас разрабатываем видеоинструкции для монтажников – простым языком, с примерами типовых ошибок. Как показывает практика, 70% проблем возникает именно на этапе подключения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подстанция боксового типа в европейском стиле

Подстанция боксового типа в европейском стиле -

Цифровая трансформаторная подстанция (ЦТП)

Цифровая трансформаторная подстанция (ЦТП) -

Ветроэнергетическая подстанция коробчатого типа

Ветроэнергетическая подстанция коробчатого типа -

Сборная подстанция кабинного типа

Сборная подстанция кабинного типа -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

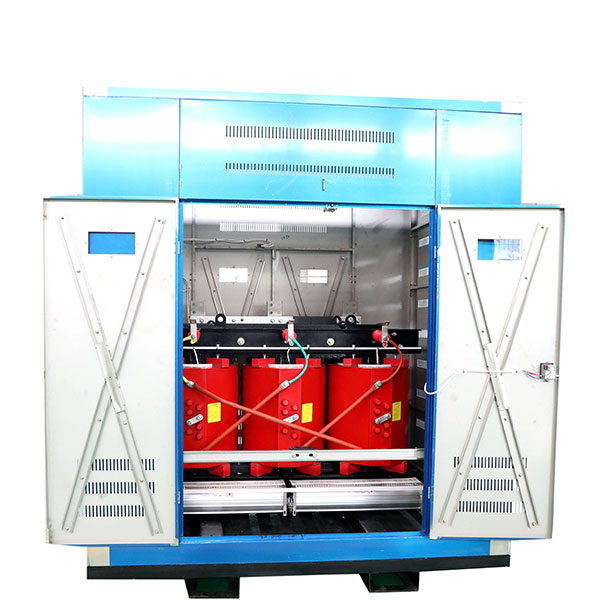

Сухой трансформатор SCB14

Сухой трансформатор SCB14 -

Сухой трансформатор SCB12

Сухой трансформатор SCB12 -

Распределительные устройства высокого напряжения KYN61 (РУВН)

Распределительные устройства высокого напряжения KYN61 (РУВН) -

Распределительный трансформатор серии S20-M

Распределительный трансформатор серии S20-M -

Распределительное устройство среднего напряжения типа KYN28(10kv12kv)

Распределительное устройство среднего напряжения типа KYN28(10kv12kv) -

Распределительное устройство среднего напряжения типа KYN28(20kv24kv)

Распределительное устройство среднего напряжения типа KYN28(20kv24kv) -

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv

Связанный поиск

Связанный поиск- Дешевые ГКС цена

- Китай масляный трансформатор напряжения типа заводов

- Цена OEM SVR силовые трансформаторы

- Цены на сборные подстанции YBM в Китае

- Дешевые производители мобильных подстанций

- Цены на распределительные устройства в Китае

- Дешевые производители установленных силовых трансформаторов

- Цены на устройства автоматической компенсации реактивной мощности с регулированием напряжения в Китае

- Дешевые силовые трансформаторы и автотрансформаторы Поставщики

- Лучшие покупатели линейных регуляторов из Китая