-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Основные покупатели OEM силовые трансформаторы 10 0 4

Кто реально заказывает OEM-трансформаторы 10/0.4 кВ? Не те, кто гуглит 'купить дешево', а те, кто годами ищет баланс между ценой и отказоустойчивостью. Вот об этом — без прикрас.

Кто эти покупатели и почему им не подходят рядовые поставщики

За 11 лет работы с OEM силовые трансформаторы понял: главные заказчики — не конечные потребители, а инжиниринговые компании, которые собирают подстанции 'под ключ'. Их техотдел всегда смотрит на три вещи: как поведет себя магнитопровод при перегрузках, уровень шума в жилом районе и — что часто упускают — совместимость с релейной защитой европейского образца.

Был случай, когда китайский производитель поставил партию с заниженным сечением алюминиевой обмотки — в паспорте всё идеально, но при тестах в Подмосковье на морозе -25°С изоляция потрескалась за две недели. Пришлось заменять всю партию за свой счет. С тех пор требую протоколы испытаний при -40°С даже для умеренного климата.

Сейчас, кстати, многие переходят на вакуумную пропитку обмоток, но не все понимают, что если лак не соответствует ГОСТ 30830, то после 3-4 тепловых циклов начинается расслоение. Мы в ООО Шэньси Сифанг Хуаненг Электрическое оборудование для европейских заказов всегда добавляем термоциклирование в приемочные испытания — клиенты сначала ворчат, потом благодарят.

Как выжать из трансформатора 10/0.4 кВ больше без риска для ресурса

Часто вижу, как проектировщики закладывают запас по мощности 15-20%, а потом годами эксплуатируют на 40% нагрузки. Это не экономия, это убийство КПД — особенно заметно на объектах с циклической нагрузкой вроде лифтовых узлов. Оптимальный диапазон — 60-80% от номинала.

Однажды переделывали схему питания торгового центра в Казани: заменили два трансформатора 1000 кВА на один 1600 кВА с системой принудительного охлаждения — заказчик сэкономил на обслуживании, но пришлось усиливать фундамент под виброизоляцию. Мелочь? До первой проверки Ростехнадзора.

Сейчас экспериментируем с добавлением ООО Шэньси Сифанг Хуаненг Электрическое оборудование в обмотки НН меди с нанопокрытием — пока дорого, но потери снижаются на 8-9%. Для нас это не маркетинг, а реальная экономика для клиентов, где счет за электроэнергию идет на миллионы.

Подводные камни сертификации и как их обходить легально

Многие до сих пор думают, что сертификация ТР ТС 004/2011 — это формальность. На самом деле, именно здесь отсеивается 70% азиатских поставщиков. Проблема даже не в тестах, а в том, что их лаборатории не всегда коррелируют с нашими сетями.

Запомнился конфликт с поставщиком из Юго-Восточной Азии: их трансформаторы прошли все испытания, но при работе в паре с конденсаторными установками российского производства давали гармоники выше допустимых. Разбирались месяц — оказалось, разная реакция на высшие гармоники.

Сейчас для всех контрактов прописываем обязательные испытания на совместимость с конкретным оборудованием заказчика. Да, это удорожает первоначальную стоимость на 5-7%, но избавляет от судебных исков потом. Кстати, на https://www.sefon-electric.ru выложили методичку по этому вопросу — с реальными осциллограммами, не рекламный буклет.

Почему OEM-производство выгоднее даже при малых партиях

До кризиса 2014 года многие брали готовые решения от ABB или Schneider. Сейчас считают иначе: OEM-поставка под конкретный проект с учетом местных ГОСТов дает экономию до 30% без потери качества. Но есть нюанс — нужно четко прописывать ТЗ.

В прошлом году для сети АЗС в Сибири делали трансформаторы с усиленной изоляцией и морозостойким маслом — пришлось согласовывать 12 редакций техзадания, зато работают уже год без нареканий. Местные электрики сначала ругались на 'нестандартные клеммы', но теперь сами просят такие же для других объектов.

Ключевое здесь — не просто сделать обвязку из нержавейки или увеличить радиаторы, а просчитать поведение всей системы при скачках напряжения. У нас в ООО Шэньси Сифанг Хуаненг Электрическое оборудование для этого держим штатного математика — странно, но даже крупные игроки экономят на этом.

Что изменилось после 2022 года в логистике и комплектации

Раньше 80% комплектующих везли из Европы, сейчас собираем 'конструктор': магнитопровод из Южной Кореи, изоляцию из Турции, термостаты — отечественные. Неожиданно выиграли в качестве — европейские производители слишком упрощали конструкции под стандарты IEC.

Пришлось перестраивать и логистику: вместо морских контейнеров из Гамбурга используем комбинированные поставки через Казахстан — дольше на 10-12 дней, но дешевле и надежнее. Кстати, обнаружили, что вибрация при ж/д перевозках меньше влияет на геометрию активной стали, чем при морской качке.

Сейчас рассматриваем вариант с локализацией сборки в Особой Экономической Зоне — не из патриотизма, а потому что таможенные пошлины на готовые трансформаторы стали сравнимы со стоимостью производства. Для клиентов это значит стабильные сроки и предсказуемую цену.

Перспективы рынка: куда движется спрос на трансформаторы 10/0.4 кВ

Вижу три тренда: во-первых, заказчики все чаще хотят встроенную систему мониторига (не просто датчики температуры, а полноценный ПЛК с возможностью интеграции в SCADA). Во-вторых, растет спрос на ремонтопригодность — требуют конструкцию, где замена обмотки занимает не более 6 часов.

Третий тренд — экология. Не та, что для отчетов, а реальные требования к утилизации масла и меди. В Скандинавии уже есть проекты с полной разборностью и маркировкой материалов — думаю, через 2-3 года дойдет и до нас.

Сам удивился, но даже консервативные сетевые компании начали интересоваться сухими трансформаторами для объектов в заповедных зонах. Пока дорого, но технология вакуумной пропитки эпоксидными компаундами постепенно дешевеет — возможно, скоро станет массовой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сухой трансформатор SCB18

Сухой трансформатор SCB18 -

Цифровая трансформаторная подстанция (ЦТП)

Цифровая трансформаторная подстанция (ЦТП) -

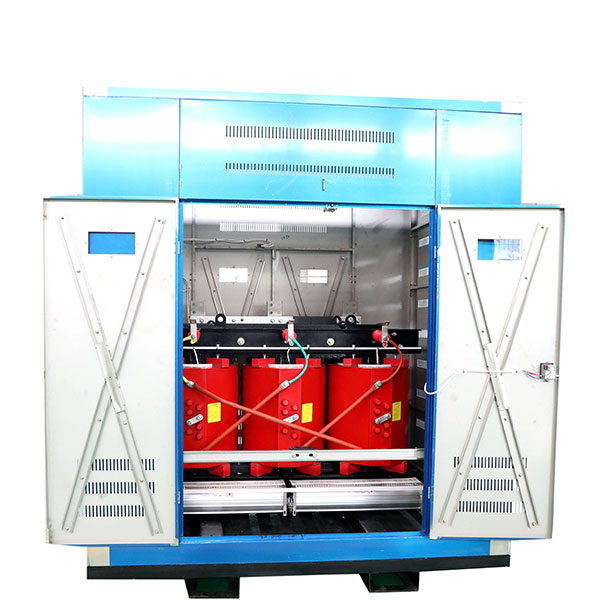

Подстанция боксового типа в европейском стиле

Подстанция боксового типа в европейском стиле -

Распределительное устройство среднего напряжения типа KYN28(20kv24kv)

Распределительное устройство среднего напряжения типа KYN28(20kv24kv) -

Интеллектуальный регулятор сетевого напряжения IPSVR

Интеллектуальный регулятор сетевого напряжения IPSVR -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv -

Распределительный трансформатор серии S13-M

Распределительный трансформатор серии S13-M -

Распределительный трансформатор серии S20-M

Распределительный трансформатор серии S20-M -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-10kv12kv20kv -

Сборная подстанция кабинного типа

Сборная подстанция кабинного типа -

Распределительное устройство среднего напряжения типа KYN28(10kv12kv)

Распределительное устройство среднего напряжения типа KYN28(10kv12kv)

Связанный поиск

Связанный поиск- Производители OEM трансформаторов напряжения

- Заводы OEM трансформаторов

- Китай силовой трансформатор 10 0 4 цены

- Трансформаторы ТСЗГЛФ (ТСДЗГЛФ)

- Дешевые силовой трансформатор установки заводов

- Поставщики 6 кВ масляных трансформаторов из Китая

- Производители трехфазных трансформаторов масла OEM мощности

- Дешевые заводы автоматических компенсаторов

- Поставщики Свойства масляного трансформатора из Китая

- Поставщики силовых трансформаторов из Китая