-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Основные покупатели MNS Низковольтное вынимаемое распределительное устройство

Если честно, когда видишь запрос про основных покупателей МНС – сразу думаешь о крупных заводах и ТЦ. Но за 12 лет работы с щитами низковольтными понимаешь, что тут есть нюансы, которые в отчетах не покажешь. Вот например, наша компания ООО Шэньси Сифанг Хуаненг Электрическое оборудование через сайт https://www.sefon-electric.ru часто получает заказы от предприятий, которые изначально даже не планировали брать вынимаемые модули – пока не столкнутся с реальной эксплуатацией.

Кто реально покупает и почему

Основной костяк – это нефтехимические комбинаты, где ремонты должны проводиться без полного отключения энергии. Помню, для завода в Татарстане делали MNS низковольтное вынимаемое распределительное устройство с дополнительной защитой от агрессивной среды. Там главным аргументом стала возможность замены одного отсека под напряжением – инженеры сначала сомневались, но после тестового отключения одного фидера без остановки производства сразу подписали допник.

Еще часто недооценивают пищевую промышленность. Казалось бы, там простые линии, но когда на молокозаводе в Воронеже из-за влаги заклинило обычный щит – пришлось экстренно ставить нашу систему с выдвижными блоками. Сейчас они уже третью очередь заказывают, хотя изначально брали как временное решение.

И конечно – объекты с непрерывным циклом. Металлургические цеха, где простой измеряется сотнями тысяч в час. Там ценят не столько цену, сколько возможность быстрого доступа к любому модулю. Интересно, что часто сначала закупают базовые версии, а потом докупают опции вроде мониторинга температуры на контактах – мы такое через https://www.sefon-electric.ru предлагаем как раз в комплексе с основным щитом.

Ошибки при выборе конфигурации

Многие проектировщики до сих пор пытаются экономить на количестве резервных ячеек. Был случай на текстильном комбинате – заложили ровно по числу станков, а когда добавили линию сушки, пришлось переделывать всю сборку. Теперь всегда советуем минимум 15% резерва, даже если заказчик сопротивляется.

Еще момент – недооценка токов короткого замыкания. В логистических центрах с их длинными кабельными трассами это особенно критично. Однажды видел, как в подмосковном терминале поставили щит без учета пусковых токов холодильных установок – через полгода начались проблемы с контактами. Пришлось усиливать конструкцию именно в вынимаемой части.

И да, никогда не экономьте на испытаниях. Мы в Шэньси Сифанг Хуаненг Электрическое оборудование всегда настаиваем на полных тестах при приемке – кажется, это лишние траты, но когда видишь, как на объекте в Сочи после монтажа сразу включили оборудование без проверки сопротивления изоляции... В общем, потом три недели разбирались с последствиями.

Технические тонкости, о которых редко пишут

Вот смотрите – все говорят про IP54, но для вынимаемых блоков важнее стойкость к вибрации. Особенно в цехах с прессовым оборудованием. Мы для автозавода в Набережных Челнах специально дорабатывали крепления шин, после того как на тестах обнаружили микротрещины после 20 000 циклов 'включение-выключение'.

Еще нюанс – цветовая маркировка. Кажется мелочью, но когда в ночную смену нужно быстро найти нужный модуль при аварии – фазные цвета должны быть не по ГОСТу, а по реальной видимости в условиях задымленности. После случая на цементном заводе в Сланцах теперь всегда предлагаем люминесцентные маркеры как опцию.

И да, никогда не используйте универсальные крепления для разных производителей аппаратуры. Помню, как один монтажник поставил наш щит с выключателями другого бренда – вроде подошло, но при первом же КЗ отвалился весь комплект. Пришлось объяснять заказчику, почему экономия 15% обернулась заменой на 100%.

Сервисные истории, которые учат лучше любых инструкций

Был интересный кейс с больницей в Казани – они заказали МНС для резервного питания операционных. Через полгода звонок: 'не выдвигается один из блоков'. Приезжаем – оказывается, медперсонал хранил запасные лампы прямо в нише под щитом, и одна из коробок уперлась в механизм блокировки. Теперь всегда добавляем предупреждение в паспорт.

Другая история – на винзаводе в Крыму. Там из-за повышенной влажности начались проблемы с контактами реле времени. Пришлось разрабатывать специальный подогрев отсеков – решение оказалось настолько удачным, что теперь включаем его в стандартную комплектацию для пищевых производств.

А еще помню, как на судоремонтном заводе в Мурманске моряки пытались 'починить' щит с помощью куска кабеля и молотка – хорошо хоть система блокировок сработала правильно. После этого случая мы добавили в конструкцию дополнительную защиту от несанкционированного доступа – просто сняли ручки с основных выключателей, сделали их съемными.

Что изменилось за последние годы

Раньше главным был вопрос цены, сейчас – возможность модернизации. Особенно после введения новых правил по энергоэффективности. Многие предприятия готовы переплачивать за систему, которую можно будет легко адаптировать под новые стандарты через 5-7 лет.

Еще заметил тенденцию – стали чаще запрашивать дистанционный мониторинг. Причем не через сложные SCADA, а простые решения вроде смс-оповещений о состоянии ключевых узлов. Мы для этого даже специальный модуль разработали, который интегрируется прямо в MNS низковольтное вынимаемое распределительное устройство без переделки основной конструкции.

И да, изменились требования к документации. Раньше хватало схем на бумаге, теперь все хотят 3D-модели для BIM-проектирования. Пришлось нам в Шэньси Сифанг Хуаненг Электрическое оборудование полностью перестраивать процесс подготовки техдокументации – зато теперь можем дать заказчику полный пакет для цифрового twins объекта.

Перспективы и личные наблюдения

Считаю, что будущее за гибридными решениями – когда классические МНС комбинируются с системами мониторинга на основе ИИ. Уже тестируем прототип, который предсказывает необходимость обслуживания по изменению тепловых pattern-ов.

Еще важно учитывать растущие требования по экологии – особенно в Европейской части России. Наши щиты сейчас проектируем с учетом возможности утилизации до 85% материалов, что становится серьезным конкурентным преимуществом при тендерах.

И последнее – никогда не пренебрегайте обучением персонала заказчика. Самые надежные системы ломаются из-за человеческого фактора. Мы сейчас к каждому крупному объекту готовим не только техдокументацию, но и видеоинструкции на основе реальных эксплуатационных ситуаций – это снижает количество сервисных вызовов на 40% как минимум.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

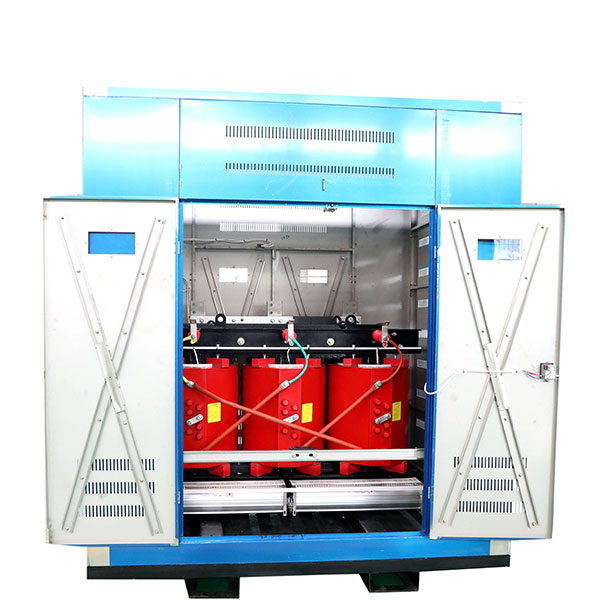

Сухой трансформатор SCB14

Сухой трансформатор SCB14 -

Подстанция боксового типа для солнечной энергии

Подстанция боксового типа для солнечной энергии -

Распределительные устройства низкого напряжения типа GGD (РУНН)

Распределительные устройства низкого напряжения типа GGD (РУНН) -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

Проект EPC

Проект EPC -

Цифровая трансформаторная подстанция (ЦТП)

Цифровая трансформаторная подстанция (ЦТП) -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv -

Автоматический регулятор напряжения линии SVR-10kv12kv20kv

Автоматический регулятор напряжения линии SVR-10kv12kv20kv -

Интеллектуальный регулятор сетевого напряжения IPSVR

Интеллектуальный регулятор сетевого напряжения IPSVR -

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-10kv12kv20kv -

Распределительные устройства низкого напряжения типа MNS (РУНН)

Распределительные устройства низкого напряжения типа MNS (РУНН)

Связанный поиск

Связанный поиск- Дешевая установка устройств компенсации реактивной мощности цены

- Поставщики автоматических регуляторов напряжения

- Заводы-изготовители низковольтных устройств компенсации реактивной мощности в Китае

- Цена OEM масляный трансформатор 10

- Дешевые 0.4 реактивной мощности компенсации устройства цены

- Дешевые основных покупателей шкафа низковольтного распределительного устройства

- Основные покупатели OEM стабилизаторы напряжения svr

- трехфазные трансформаторы

- Дешевые завод сухого и масляного трансформатора типа

- Дешевые Заводы низковольтных вынимаемых распределительных устройств