-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Основные покупатели высоковольтной реактивной компенсации OEM

Если честно, когда видишь запрос про OEM покупателей, первое что приходит в голову — это крупные сетевые компании или металлургические гиганты. Но на практике всё оказалось куда тоньше. У нас в Шэньси Сифанг Хуанэнж было несколько кейсов, где заказчиками выступали даже небольшие ЦОДы, которые изначально вообще не планировали реактивную компенсацию в проекте. Вот это как раз и есть тот самый нюанс, который не всегда очевиден при первичном анализе рынка.

Кто реально платит за OEM-решения

С металлургами всё более-менее ясно: там высокие пусковые токи, частые переключения нагрузок. Но вот с производителями ветрогенераторов — история отдельная. Помню, в 2021 году мы поставляли высоковольтную компенсацию для одного завода в Ляонине, так они изначально хотели брать готовые шкафы у европейцев. Оказалось, что их технологи не учли специфику работы при частых скачках напряжения из-за нестабильности ветровой генерации. Пришлось перепроектировать всю систему управления под их конкретные преобразователи.

Ещё один сегмент — это производители тягового оборудования для электропоездов. Тут вообще интересно: они часто заказывают OEM-блоки не как отдельное оборудование, а в составе своих преобразовательных установок. И вот здесь как раз важна адаптация под их интерфейсы связи. Мы как-то потеряли контракт именно из-за того, что не успели доработать протокол обмена данными с их системой диагностики. Урок дорогой, но полезный.

Сейчас вижу тенденцию, что даже крупные нефтехимические комбинаты стали чаще заказывать кастомизированные решения. Не потому что им нужны уникальные технические характеристики, а потому что хотят единого поставщика для всего цикла — от проектирования до обслуживания. Кстати, на сайте https://www.sefon-electric.ru мы как раз акцентируем этот момент, но в жизни всё сложнее: каждый такой заказчик требует индивидуального техзадания, которое может меняться трижды за время проекта.

Ошибки при работе с промышленными предприятиями

Самое большое заблуждение — думать, что главный критерий выбора это цена. На самом деле, для тех же горно-обогатительных комбинатов критичен срок службы конденсаторов в условиях повышенной вибрации. Мы однажды поставили стандартные блоки на угольный разрез — через полгода начались пробои. Пришлось экстренно разрабатывать усиленное крепление и менять диэлектрические материалы. Клиент остался, но репутационные потери были существенные.

Ещё часто недооценивают требования к температурному режиму. Например, для цементных заводов, где оборудование работает в цехах с постоянной температурой под +50°C. Стандартные решения тут не проходят, нужно закладывать запас по охлаждению. При этом заказчики редко сразу озвучивают эти условия — приходится самим выявлять на этапе обследования объекта.

Интересный случай был с одним машиностроительным заводом в Сибири. Они покупали реактивную компенсацию как часть модернизации прокатного стана. Так вот, их главным требованием оказалась не эффективность, а возможность интеграции со старыми советскими релейными защитами. Пришлось фактически создавать гибридную систему управления. Это тот случай, когда теория расчётов реактивной мощности оказалась второстепенной перед практикой эксплуатации.

Технические нюансы которые не пишут в спецификациях

Мало кто учитывает, что для разных типов производств нужны разные алгоритмы управления компенсацией. Для прокатных станов — это мгновенное переключение, для литейных цехов — плавная регулировка. Мы в Шэньси Сифанг Хуанэнж после нескольких неудачных пусковок разработали адаптивную систему, которая подстраивается под характер нагрузки. Но продать это преимущество сложно — большинство заказчиков смотрят только на цифры в паспорте.

Ещё один момент — гармоники. Особенно в производствах с большим количеством частотных преобразователей. Стандартные решения часто не справляются, приходится устанавливать дополнительные фильтры. Причём иногда заказчик узнаёт об этой необходимости только после начала эксплуатации. Мы сейчас всегда настаиваем на замерах качества электроэнергии до проектирования, но не все клиенты идут на эти затраты.

Отдельная история — требования к точности регулирования. Для точного машиностроения отклонения в ±5% уже критичны, тогда как для деревообрабатывающих предприятий и ±15% приемлемо. Это влияет на стоимость решения в разы, но многие заказчики сначала требуют 'максимальную точность', а потом отказываются от проекта увидев цену. Приходится находить компромиссы через ступенчатую регулировку.

Как меняется рынок OEM-поставок

Лет пять назад основными покупателями были энергосервисные компании, которые перепродавали решения конечным потребителям. Сейчас тенденция смещается в сторону прямых контрактов с производителями оборудования. Например, мы всё чаще заключаем договоры не с монтажными организациями, а непосредственно с заводами-изготовителями станков.

Интересно наблюдать за развитием цифровизации в этом сегменте. Раньше главным было соответствие ГОСТам, сейчас — возможность удалённого мониторинга и прогнозирования состояния оборудования. Наша компания даже разработала специальный облачный сервис для этого, но пока не все заказчики готовы его использовать — многие опасаются проблем с кибербезопасностью.

Ещё один тренд — запросы на гибридные решения. Например, комбинация статических конденсаторов и вращающихся машин. Особенно для объектов с резкопеременными нагрузками. Мы как-то делали такой проект для насосной станции — получилось эффективно, но дорого. Заказчик в итоге выбрал упрощённый вариант, хотя технически продвинутое решение окупилось бы за 3 года.

Практические советы по работе с разными сегментами

Для металлургов главное — стойкость к термическим циклам. Мы всегда рекомендуем устанавливать датчики перегрева с дублированием сигналов. Один раз это спасло подстанцию от полного выхода из строя — система успела отключиться до разрушения конденсаторных батарей.

С производителями бумаги сложнее — у них повышенные требования к надёжности из-за непрерывности циклов. Тут важно предусмотреть возможность горячей замены модулей. Мы разработали для таких случаев специальные тележки с разъёмами повышенной коммутационной способности. Решение дорогое, но для ЦБК оправданное.

А вот с сельхозпредприятиями вообще отдельная история. Казалось бы, простые технологии, но на практике — сложные условия эксплуатации. Пыль, влажность, перепады температур. Приходится использовать корпуса с повышенной степенью защиты, хотя изначально заказчики редко готовы за это платить. Обычно соглашаются только после первого сезона работы, когда видят реальные проблемы.

Что в перспективе

Судя по последним тенденциям, будет расти спрос на компактные решения для городской инфраструктуры. Особенно для центров обработки данных и больниц. Там требования к качеству электроэнергии жёсткие, но места мало. Мы уже экспериментируем с жидкостным охлаждением — пока дорого, но технология перспективная.

Ещё одно направление — системы с накоплением энергии. Пока это редкость в высоковольтной компенсации, но несколько проектов уже в работе. Особенно интересно сочетание с солнечными электростанциями — там вообще уникальные режимы работы.

В целом рынок OEM-поставок становится более сегментированным. Уже нельзя предлагать универсальные решения — каждый заказчик хочет кастомизацию под свои процессы. И это, честно говоря, правильно — только так можно добиться реальной эффективности вместо формального выполнения нормативов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

Распределительный трансформатор серии S11-M

Распределительный трансформатор серии S11-M -

Распределительные устройства низкого напряжения типа GCS (РУНН)

Распределительные устройства низкого напряжения типа GCS (РУНН) -

Распределительные устройства низкого напряжения типа GGD (РУНН)

Распределительные устройства низкого напряжения типа GGD (РУНН) -

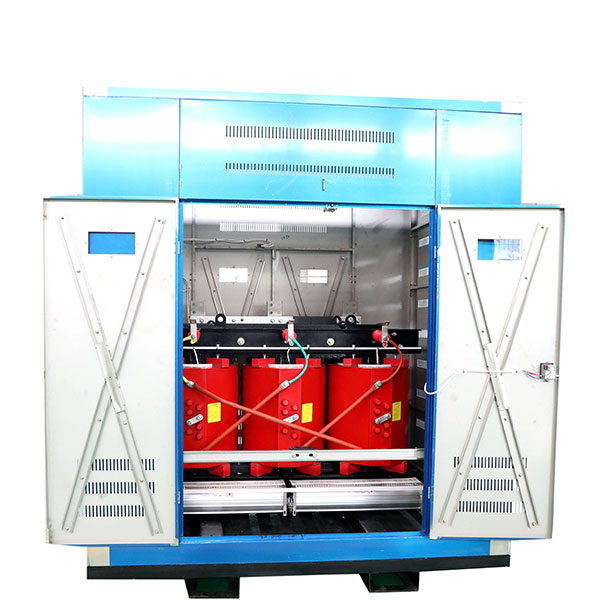

Сухой трансформатор SCB18

Сухой трансформатор SCB18 -

Подстанция боксового типа в европейском стиле

Подстанция боксового типа в европейском стиле -

Коробчатая подстанция

Коробчатая подстанция -

Ветроэнергетическая подстанция коробчатого типа

Ветроэнергетическая подстанция коробчатого типа -

Компенсационное устройство серии 10 кВ

Компенсационное устройство серии 10 кВ -

Распределительные устройства низкого напряжения типа MNS (РУНН)

Распределительные устройства низкого напряжения типа MNS (РУНН) -

Распределительное устройство среднего напряжения типа KYN28(20kv24kv)

Распределительное устройство среднего напряжения типа KYN28(20kv24kv) -

Интеллектуальный регулятор сетевого напряжения IPSVR

Интеллектуальный регулятор сетевого напряжения IPSVR

Связанный поиск

Связанный поиск- Китайские заводы по производству SCB18

- Дешевые 1 Силовой трансформатор заводов

- Дешевая цена стабилизатора напряжения

- Китай силовой трансформатор тока заводов

- Дешевые поставщики распределительных устройств

- Производители автоматических силовых трансформаторов SVR в Китае

- Цена OEM силовой трансформатор 6 6

- Производители силового трансформатора OEM 10 0.4

- S13 масляный трансформатор

- OEM трехфазный сухой трансформатор типа цена