-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

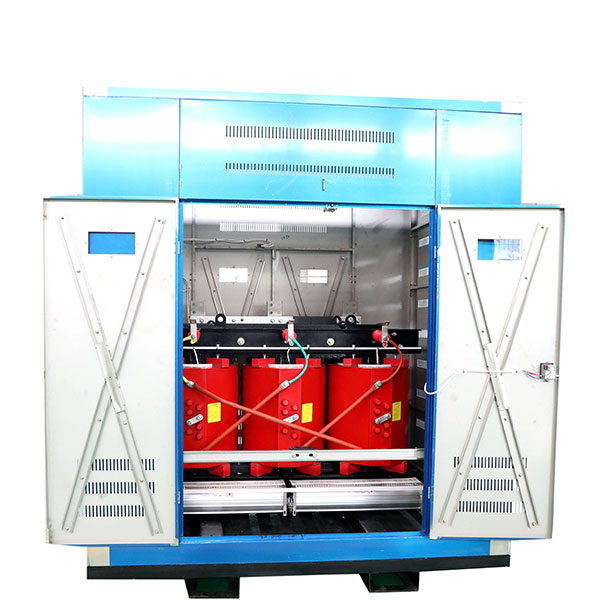

Завод по производству сухих трансформаторов OEM

Когда слышишь про OEM-производство сухих трансформаторов, многие сразу представляют просто сборку чужого проекта. Но на деле это сложный симбиоз инжиниринга и технологической дисциплины, где даже отклонение на полмиллиметра в обмотке может привести к провалу приемочных испытаний. В Шэньси Сифанг Хуаненг мы прошли путь от простого исполнения чертежей до создания собственных решений для алюминиевых обмоток – но об этом позже.

Технологические парадоксы OEM-производства

Самый частый миф – будто OEM снимает с завода ответственность за качество. На практике именно мы отвечаем за соответствие ГОСТ 30830, даже когда проект разработан в Европе. Помню, как в 2021 году пришлось полностью переделывать систему крепления сердечника для финского заказчика – их расчеты не учитывали вибрационные нагрузки на наших объектах.

Особенность сухих трансформаторов – в требовании к чистоте производства. Наш завод по производству сухих трансформаторов OEM в Шэньси оборудован системой фильтрации воздуха класса ISO 8, но даже это не всегда спасает от микрочастиц пыли. Пришлось разработать трехступенчатую систему контроля перед пропиткой – сейчас это стало нашим ноу-хау.

Термические расчеты – отдельная головная боль. Европейские стандарты часто требуют использования алюминиевых обмоток, но для российских сетей с их перекосами фаз это не всегда оптимально. Пришлось создать гибридную систему расчета потерь, сочетающую IEC 60076 и методики МЭК.

Материалы как точка отказа

Эпоксидные компаунды – вечная проблема OEM-производителей. Немецкие поставщики уверяют в стабильности параметров, но при -40°C в Сибири даже их материалы трескаются. После трех неудачных поставок в Красноярск мы перешли на модифицированные составы с добавлением полиэфирамидов – сейчас тестируем их в камере теплосмен.

Медные проводники с двойной стеклоизоляцией – казалось бы, стандартный компонент. Но когда китайский поставщик сменил пропитку, начались пробои на импульсных испытаниях. Теперь каждый рулон проверяем методом частичных разрядов при 1,5Uном – потеряли две недели производства, но сохранили репутацию.

Система охлаждения – тот случай, где теоретические расчеты расходятся с практикой. Для трансформаторов 2500 кВА пришлось разработать усиленные каналы вентиляции – стандартные решения не справлялись с теплоотдачей при длительных перегрузках на нефтехимических предприятиях.

Контроль качества как философия

Наш OEM завод внедрил систему тестирования каждой обмотки переменным напряжением 3 кВ в течение 60 секунд. Казалось бы, избыточно – но именно это позволило выявить проблему с качеством пазового изолятора у нового поставщика.

Испытательный стенд для измерения потерь холостого хода был модернизирован дважды. Сначала использовали стандартные ваттметры, но погрешность в 2% не устраивала скандинавских заказчиков. Перешли на цифровые анализаторы качества электроэнергии – пришлось переучивать весь персонал, но теперь можем гарантировать точность 0,5%.

Акустические испытания – отдельная история. Для городских подстанций требовалось снизить шум до 45 дБ. Добились этого только после изменения конструкции крепления магнитопровода и установки виброизолирующих прокладок – пришлось сотрудничать с институтом акустики.

Логистические вызовы

Доставка трансформаторов 4000 кВА в удаленные регионы – всегда риск. Для Арктических проектов разработали разборную конструкцию с возможностью монтажа на месте, но это потребовало изменения технологии вакуумной пропитки.

Упаковка – кажущаяся мелочь, но именно неправильная фиксация при транспортировке привела к деформации обмотки в прошлом году. Теперь используем трехосные датчики удара для контроля перевозки – данные анализируем вместе с логистической компанией.

Сроки производства – вечный компромисс между качеством и скоростью. Для срочных заказов внедрили систему параллельного производства компонентов, но это требует ювелирной координации между цехами. Иногда проще отказаться от контракта, чем рисковать репутацией.

Эволюция подходов

За 8 лет работы поняли: OEM – это не про слепое копирование, а про адаптацию. Наш производство сухих трансформаторов теперь включает инжиниринговый отдел, который проверяет каждый проект на соответствие местным условиям.

Сейчас разрабатываем модульную систему трансформаторов для быстрого реагирования на нестандартные запросы. Не идеальное решение – есть сложности с унификацией, но уже позволило сократить сроки выполнения спецзаказов на 30%.

Перспективы вижу в гибридных решениях: частично стандартизированные узлы плюс кастомизированные блоки. Это снизит стоимость без потери гибкости – первый такой проект уже запущен для сети торговых центров.

Практические инсайты

Главный урок: нельзя экономить на испытательном оборудовании. Наша система диагностики частичных разрядов стоимостью как цех окупилась за два года – предотвратила несколько потенциальных гарантийных случаев.

Взаимодействие с монтажниками – отдельная тема. Разработали визуальные инструкции по подключению, но все равно приходится выезжать на объекты – 70% проблем возникают из-за неправильного монтажа.

Ценообразование в OEM – постоянный баланс. Европейские конкуренты предлагают 'под ключ', но мы нашли свою нишу в оперативности и гибкости. Хотя иногда приходится отказываться от маржи ради долгосрочных отношений.

Заключительные мысли

OEM-производство трансформаторов – это постоянный поиск компромиссов между стандартом и кастомизацией. Технологическая дисциплина должна сочетаться с гибкостью мышления – иначе либо станешь безликим исполнителем, либо разоришься на экспериментах.

Сейчас в Шэньси Сифанг Хуаненг рассматриваем возможность создания отдельного подразделения для работы с нестандартными проектами – но это требует пересмотра всей системы контроля качества. Возможно, стоит начать с пилотных проектов для проверки гипотез.

Итог: в OEM важно сохранять технологический суверенитет даже при работе по чужим чертежам. Наш опыт показывает – именно глубокое понимание физических процессов отличает просто сборку от полноценного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-10kv12kv20kv -

Сборная подстанция кабинного типа

Сборная подстанция кабинного типа -

Интеллектуальный регулятор сетевого напряжения IPSVR

Интеллектуальный регулятор сетевого напряжения IPSVR -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

Распределительный трансформатор серии S11-M

Распределительный трансформатор серии S11-M -

Распределительные устройства низкого напряжения типа GCS (РУНН)

Распределительные устройства низкого напряжения типа GCS (РУНН) -

Распределительные устройства низкого напряжения типа GGD (РУНН)

Распределительные устройства низкого напряжения типа GGD (РУНН) -

Ветроэнергетическая подстанция коробчатого типа

Ветроэнергетическая подстанция коробчатого типа -

Коробчатая подстанция

Коробчатая подстанция -

Автоматический регулятор напряжения линии SVR-10kv12kv20kv

Автоматический регулятор напряжения линии SVR-10kv12kv20kv -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv -

Компенсационное устройство серии 10 кВ

Компенсационное устройство серии 10 кВ

Связанный поиск

Связанный поиск- Дешевые трехфазный силовой масляный трансформатор основные покупатели

- Поставщики ОЕМ устройств компенсации реактивной мощности UKRM

- Китайские заводы мобильных подстанций

- Основные покупатели установок для производства устройств компенсации реактивной мощности

- Дешевые поставщики установленных силовых трансформаторов

- Цены на OEM грузовые мобильные подстанции

- ОПУ

- Дешевые SVR маслопогружной трехфазный регулятор напряжения цены

- Китай ведущих покупателей 20kv трехфазный стабилизатор напряжения

- Цена на OEM силовые трансформаторы