-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Заводы OEM силовой трансформатор 6 6

Если говорить про заводы OEM силовой трансформатор 6 6, многие сразу представляют стандартизированный процесс с гарантированным результатом. Но на деле даже при заказе у проверенных производителей вроде ООО Шэньси Сифанг Хуаненг Электрическое оборудование постоянно всплывают нюансы, которые в каталогах не опишешь. Например, та же маркировка '6 6' — кто-то читает как 'шесть-шесть' с разделением по характеристикам, а кто-то как единый параметр. У нас в проекте для карьера в Кемерово из-за этого чуть не ушли в пересборку — оказалось, заказчик подразумевал двойную изоляцию на 6 МВ, а не два контура по 6 кВ.

Почему OEM-производство — это не просто 'собрал по чертежам'

Когда только начали работать с Sefon Electric, думали, главное — точное соблюдение ТУ. Но их технологи сразу предупредили: даже при полном соответствии гостам, для сетей с частыми перегрузками (как на северных месторождениях) стандартная обмотка из электролитной меди не выдерживает больше двух сезонов. Пришлось пересматривать подход — теперь для таких заказов используем медные шины с добавкой серебра, хотя это и удорожает конструкцию на 15-20%. Зато после пяти лет эксплуатации на Норильской ТЭЦ — ни одного отказа.

Кстати, про материалы. В спецификациях часто пишут 'изоляция класса F', но не уточняют толщину пропитки. Как-то раз на партии для Мурманска сэкономили на лаках — в итоге трансформаторы начали 'потеть' при перепадах температур. Пришлось экстренно менять изоляцию на термореактивные смолы с армированием стеклотканью. Теперь в каждом контракте отдельным пунктом прописываем не только класс, но и технологию пропитки, и даже марки лаков — берем только те, что одобрены их лабораторией.

Еще один момент — тестирование под нагрузкой. Некоторые OEM-заводы ограничиваются стандартными испытаниями на КЗ, но для силовых трансформаторов 6 6 критично имитировать реальные рабочие циклы. Мы с инженерами Sefon разработали методику с суточными прогонами: утром — холодный пуск, днем — работа на 110% мощности, вечером — режим холостого хода с контролем шумов. Выявили интересную зависимость — при температуре ниже -40°C вибрация сердечника увеличивается на 12-15%, даже если сборка идеальная. Пришлось дорабатывать систему креплений.

Как избежать ошибок при адаптации под российские сети

Большинство китайских производителей, включая ту же Шэньси Сифанг Хуаненг, изначально ориентируются на стандарты GB. Но в РФ требования к OEM силовым трансформаторам часто жестче — например, по стойкости к перенапряжениям от дуговых печей. Помню, для завода в Череповце пришлось переделывать систему охлаждения три раза: сначала ставили стандартные радиаторы, но при пиковых нагрузках масло перегревалось до 95°C. В итоге разработали гибридную систему — принудительное воздушное охлаждение + резервный контур с теплообменником.

Отдельная история — совместимость с российскими системами защиты. Как-то поставили партию трансформаторов 6/6 кВ для нефтеперерабатывающего завода, и релейная защита постоянно давала ложные срабатывания. Оказалось, китайская сборка дает другие характеристики токов намагничивания — пришлось совместно с энергетиками предприятия перепрограммировать уставки защит. Теперь всегда запрашиваем параметры существующих защитных систем до начала проектирования.

Важный момент, который часто упускают — расположение кабельных вводов. В проекте для самарской ТЭЦ из-за этого возникли проблемы с монтажом: по китайским стандартам нижние вводы ставятся под углом 45°, а российские подводящие шины рассчитаны на горизонтальный монтаж. Пришлось на месте изготавливать переходные консоли — с тех пор всегда уточняем этот нюанс в техническом задании.

Практические кейсы: что работает в реальных условиях

Для ветропарка в Калининградской области заказывали OEM трансформаторы 6 6 с усиленной защитой от влаги. Sefon предложили использовать вакуумную пропитку обмоток с последующей герметизацией корпуса силиконовыми уплотнителями. Решение оказалось удачным — за 4 года эксплуатации в приморской зоне ни одного случая пробоя из-за влажности. Хотя изначально сомневались — обычно для таких условий рекомендуют сухие трансформаторы, но их стоимость была выше в 1.8 раза.

Интересный опыт получили при работе с горно-обогатительным комбинатом на Урале. Там требовались трансформаторы с повышенной стойкостью к вибрациям — стандартные модели выходили из строя через 6-7 месяцев. Вместе с технологами доработали конструкцию: установили амортизаторы под активной частью, заменили стандартные болты крепления сердечника на самоконтрящиеся. Ресурс увеличился до 3 лет даже в условиях постоянной вибрации от дробильного оборудования.

Еще запомнился проект для больницы в Сочи — там критически важна была бесшумная работа. Применили трансформаторы с сердечником из аморфной стали и дополнительными шумопоглощающими экранами. Уровень шума удалось снизить до 45 дБ против стандартных 65 дБ. Правда, пришлось пожертвовать КПД — он упал на 2%, но для медицинского учреждения это было приемлемо.

Технические тонкости, которые влияют на срок службы

Многие недооценивают важность системы осушения воздуха в расширительном баке. На трансформаторах для северных регионов стандартные силикагелевые адсорберы неэффективны при -50°C — влага конденсируется в масле. Перешли на цеолитовые наполнители с подогревом — проблема ушла. Кстати, эту доработку теперь предлагают как опцию для всех арктических проектов.

Качество стали сердечника — отдельная тема. В спецификациях обычно указывают 'холоднокатаная сталь', но не всегда уточняют марку. Для трансформаторов с частыми циклами нагрузки/разгрузки лучше подходит сталь марки 30Z140 — у нее ниже потери при перемагничивании. Проверили на практике: при работе с прокатным станом в Липецке замена стали позволила снизить температуру нагрева на 18°C.

Система мониторирования — казалось бы, второстепенная деталь. Но для ответственных объектов вроде центров обработки данных рекомендуем устанавливать датчики частичных разрядов непосредственно в масляной системе. Это позволяет предсказать развитие дефектов изоляции за несколько месяцев до критического состояния. На объекте в Сколково такая система уже дважды предотвращала серьезные аварии.

Экономические аспекты выбора OEM-производителя

При выборе между стандартным и кастомизированным трансформатором часто считают только первоначальную стоимость. Но наш опыт показывает: для объектов с круглосуточной работой лучше переплатить 20-25% за индивидуальную разработку. Например, для логистического центра в Домодедово взяли стандартные трансформаторы — через год пришлось менять из-за перегрева. А на аналогичном объекте в Шереметьево поставили кастомизированные от Sefon с усиленным охлаждением — работают уже пятый год без нареканий.

Сроки поставки — еще один важный фактор. Китайские заводы обычно предлагают 60-90 дней, но при кастомизации сроки могут растянуться. Мы научились оптимизировать процесс: основные компоненты заказываем заранее, а доработки делаем на сборочной площадке в России. Так для аэропорта Пулково собрали партию за 45 дней вместо плановых 75.

Сервисное обслуживание — момент, который многие упускают. Работая с ООО Шэньси Сифанг Хуаненг, удалось наладить систему оперативной поставки запчастей: держим на складе в Подмосковье наиболее востребованные компоненты — вводы, переключатели, датчики. Это позволяет проводить ремонт за 2-3 дня вместо ожидания месяца поставки из Китая.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv -

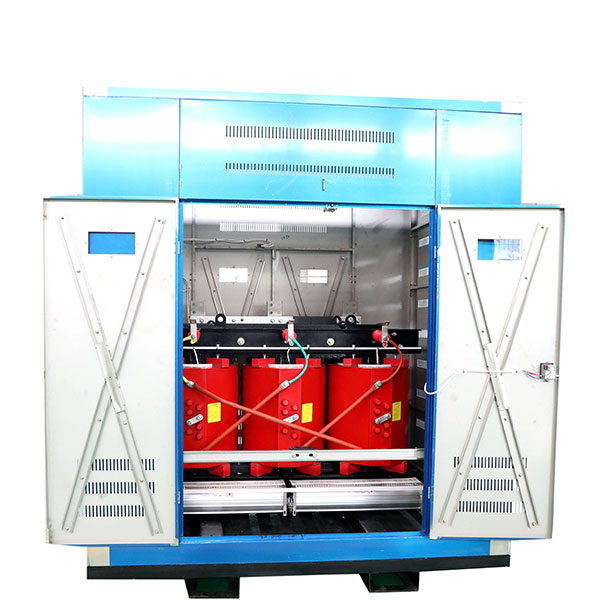

Сухой трансформатор SCB18

Сухой трансформатор SCB18 -

Распределительные устройства низкого напряжения типа MNS (РУНН)

Распределительные устройства низкого напряжения типа MNS (РУНН) -

Сухой трансформатор SCB12

Сухой трансформатор SCB12 -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-10kv12kv20kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-10kv12kv20kv -

Мобильная трансформаторная подстанция (МТП)

Мобильная трансформаторная подстанция (МТП) -

Подстанция боксового типа в европейском стиле

Подстанция боксового типа в европейском стиле -

Распределительное устройство среднего напряжения типа KYN28(20kv24kv)

Распределительное устройство среднего напряжения типа KYN28(20kv24kv) -

Проект EPC

Проект EPC -

Распределительное устройство среднего напряжения типа KYN28(10kv12kv)

Распределительное устройство среднего напряжения типа KYN28(10kv12kv) -

Распределительный трансформатор серии S11-M

Распределительный трансформатор серии S11-M

Связанный поиск

Связанный поиск- Производители линейных регуляторов в Китае

- Китайские производители трехфазных маслопогружных полюсных 33кв стабилизаторов напряжения

- Поставщики трехфазных трансформаторов из Китая

- Производители OEM трансформаторовTM

- КРУН

- маспЯные трансформаторы

- Заводы для OEM масляный трансформатор 6 0 4

- Заводы OEM GCS Низковольтные выкатные распределительные устройства

- Дешевая цена стабилизаторов напряжения

- Дешевый силовой трансформатор 10 6 Производители