-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Заводы которые OEM низкого напряжения реактивной мощности компенсаторы

Когда говорят про OEM-производство компенсаторов реактивной мощности, многие сразу думают о простом копировании схем — а на деле там столько подводных камней, что даже опытные инженеры иногда недооценивают влияние качества сборки на срок службы конденсаторов. Вот, например, наша компания ООО Шэньси Сифанг Хуаненг Электрическое оборудование не раз сталкивалась с заказчиками, которые требовали удешевить конструкцию, убрав ?лишние? датчики перегрева, а потом удивлялись, почему банки конденсаторов выходят из строя через полгода работы в цеху с высокой запылённостью.

Особенности OEM-производства для низковольтных компенсаторов

Если брать именно низковольтные компенсаторы, то здесь OEM-заводы часто экономят на самом дорогом — на силовых ключах. Вместо качественных IGBT-модулей ставят дешёвые аналоги, которые не держат резкие броски тока при коммутации индуктивных нагрузок. Мы в Шэньси Сифанг Хуаненг изначально закладываем запас по току в 20-30%, даже если заказчик этого не требует — потому что видели, как ?оптимизированные? версии от других поставщиков горят при первом же включении на насосных станциях.

Ещё момент — многие не учитывают реальные условия эксплуатации. Скажем, для пищевого производства, где постоянная влажность, обычные контакторы быстро окисляются. Приходится дополнительно герметизировать клеммные колодки и ставить влагозащищённые исполнения, хотя это увеличивает стоимость. Но если не сделать — гарантийные случаи съедают всю прибыль.

Кстати, на нашем сайте https://www.sefon-electric.ru есть технические отчёты по испытаниям в разных климатических зонах — там как раз показано, как дешёвые аналоги теряют ёмкость после 200 циклов ?нагрев-охлаждение? в условиях Урала.

Типичные ошибки при выборе OEM-поставщика

Самая частая ошибка — гнаться за низкой ценой без анализа используемых компонентов. Один раз мы переделывали компенсаторную установку после того, как клиент принёс ?бюджетный? вариант от местного завода. Вскрытие показало: конденсаторы с уменьшенной толщиной фольги, радиаторы без анодирования, и главное — плата управления с самопальными трассировками, где расстояния между дорожками не соответствовали ГОСТ.

Другая проблема — несоответствие заявленных характеристик реальным. Например, обещают cos φ = 0.95, а при нагрузке менее 30% от номинала коэффициент падает до 0.8. Мы в своей практике всегда тестируем прототипы на реальных нагрузках — тот же сварочный пост даёт совсем другую картину реактивных составляющих, чем лабораторный стенд.

И да, никогда не верьте заводским графикам КПД без привязки к температуре окружающей среды. Видел как-то шикарные цифры 98%, которые сдувались до 92% при +45°C в машинном зале.

Кейсы из практики Шэньси Сифанг Хуаненг

Помним проект для металлообрабатывающего комбината в Липецке — там стояла задача компенсировать реактивную мощность от трёх дуговых печей. Стандартные решения не подходили из-за резких бросков гармоник. Пришлось разрабатывать гибридную систему с активными фильтрами, причём конденсаторные батареи пришлось разбивать на секции с разной скоростью коммутации.

А вот неудачный пример — пытались использовать алюминиевые шины вместо медных в распределительных шкафах. Теоретически экономия 15%, но на практике — постоянный перегрев в местах соединений из-за разного коэффициента теплового расширения. Вернулись к меди, хотя клиент сначала сопротивлялся.

Сейчас как раз на https://www.sefon-electric.ru выложили кейс по модернизации компенсаторов на цементном заводе — там интересное решение с динамической регулировкой под изменяющуюся нагрузку мельничных установок.

Технические нюансы, которые определяют надёжность

Мало кто обращает внимание на систему вентиляции — а ведь от неё на 40% зависит срок службы конденсаторов. Мы всегда ставим датчики температуры в трёх точках шкафа + термостаты с принудительным обдувом. Дешёвые аналоги часто ограничиваются перфорацией на дверце.

Ещё важный момент — способ крепления конденсаторов. Вибрация от работающего оборудования постепенно разрушает выводы, если использовать простые скобы. Наше производство перешло на амортизирующие кронштейны с резиновыми прокладками — после того как на одном из химических предприятий за полгода вышло из строя 12 конденсаторов именно из-за вибрации трубопроводов.

И никогда не экономьте на устройствах защиты от перенапряжений — особенно в районах с частыми грозами. Однажды пришлось менять всю силовую часть после грозового разряда, который прошёл через ?сэкономленный? УЗИП.

Перспективы развития технологии компенсации

Сейчас многие переходят на гибридные системы с полупроводниковыми ключами — но это оправдано только для объектов с быстро меняющейся нагрузкой. Для тех же насосных станций или вентиляционных установок классические контакторные решения ещё лет 10 будут актуальны.

Интересное направление — компенсаторы с функцией мониторинга качества электроэнергии. Мы в Шэньси Сифанг Хуаненг как раз тестируем такую систему с возможностью удалённой диагностики через веб-интерфейс. Пока сыровато — задержки передачи данных иногда достигают 2-3 секунд, что неприемлемо для быстроменяющихся процессов.

И да, всё чаще требуют совместимость с системами Smart Grid — причём не на уровне протоколов, а реальное управление мощностью по сигналам от диспетчерских центров. Вот здесь как раз проявляется разница между OEM-заводами, которые могут только собирать корпуса, и теми, кто имеет собственную инженерную школу как наша компания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Компенсационное устройство серии 10 кВ

Компенсационное устройство серии 10 кВ -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-10kv12kv20kv -

Автоматический регулятор напряжения линии SVR-10kv12kv20kv

Автоматический регулятор напряжения линии SVR-10kv12kv20kv -

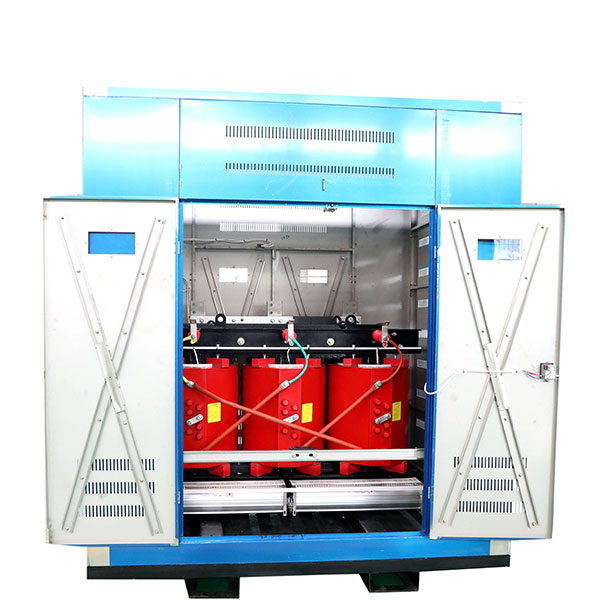

Мобильная трансформаторная подстанция (МТП)

Мобильная трансформаторная подстанция (МТП) -

Сухой трансформатор SCB14

Сухой трансформатор SCB14 -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv -

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv -

Сухой трансформатор SCB18

Сухой трансформатор SCB18 -

Распределительные устройства низкого напряжения типа MNS (РУНН)

Распределительные устройства низкого напряжения типа MNS (РУНН) -

Автоматический регулятор напряжения линии SVR-24kv35kv

Автоматический регулятор напряжения линии SVR-24kv35kv -

Сборная подстанция кабинного типа

Сборная подстанция кабинного типа -

Подстанция боксового типа в европейском стиле

Подстанция боксового типа в европейском стиле

Связанный поиск

Связанный поиск- наружное высоковольтное устройство компенсации реактивной мощности

- Основные покупатели OEM SVR Auto силовые трансформаторы

- Дешевые фабрика GCS низковольтный вынимаемый распределительный шкаф

- Дешевые 6 10 кВ силовой трансформатор основные покупатели

- Стабилизаторы напряжения цена в Китае

- Цена OEM бустеры

- Ведущие покупатели низковольтных стационарных шкафов в Китае

- Дешевые Регулятор напряжения линии цена

- Цены на трансформаторы сухого типа в Китае

- Дешевые масляный трансформатор 630 заводов