-

+86-029-88785234

-

+86-18629528118

-

+86-18629268118

-

Комната 1506, корпус В, Международный Баоде Юнгу, № 52, 1-я улица Джинье, Зона высоких технологий, город Сиань, провинция Шэньси, Китай

-

№ 108, Сихуа-роуд, район Циньду, Сяньян, провинция Шэньси, Китай.

- sales1@sefon-electric.com

Пожалуйста, оставьте нам сообщение

Заводы-изготовители OEM линейных реактивных компенсаторов

Когда говорят про заводы-изготовители OEM, многие сразу думают о стандартных сборках, но в сегменте линейных компенсаторов это часто превращается в проблему совместимости параметров сетей — лично сталкивался, как подрядчики брали якобы универсальные блоки, а потом месяцами не могли выйти на стабильные режимы из-за неучтённых гармоник.

Почему OEM-производство — это не просто сборка

Например, мы в ООО Шэньси Сифанг Хуаненг Электрическое оборудование изначально делали упор на адаптацию под конкретные подстанции, а не на тиражирование одних и тех же корпусов. Помню случай с модернизацией в Красноярском крае — заказчик требовал компенсатор на 35 кВ, но с возможностью работы при -50°C. Большинство OEM-поставщиков предлагали базовые решения с масляным охлаждением, которое на морозе густело буквально за неделю.

Пришлось пересматривать всю конструкцию радиаторов и добавлять гибридную систему с принудительной вентиляцией. Это тот момент, когда понимаешь: линейные реактивные компенсаторы должны проектироваться не по каталогу, а под реальные профили нагрузок. Кстати, документацию по тому проекту до сих пор использую как пример для новых инженеров.

Ещё нюанс — часто забывают про переходные процессы. Один завод в Татарстане купил OEM-комплект у китайского партнёра, но не учли, что у них часты коммутационные перенапряжения из-за старых выключателей. В итоге за полгода три модуля вышли из строя. Пришлось нам переделывать схемы защиты с упором на быстродействие.

Технические компромиссы при кастомизации

С нашим проектом для Архангельской ТЭЦ был показательный момент — заказчик хотел уменьшить габариты, но сохранить полный диапазон регулирования. При стандартном OEM-подходе это невозможно без потерь по току. Мы пошли на эксперимент: разделили силовую часть на два каскада с раздельным охлаждением.

Результат? Снизили массу на 15%, но пришлось увеличить количество датчиков температуры. Не идеально, зато работало без перегрева даже при пиковых нагрузках. Кстати, такие решения потом легли в основу нашей серии для северных регионов — сейчас они есть на сайте sefon-electric.ru в разделе спецпроектов.

Важный урок: нельзя слепо копировать электрические схемы даже от проверенных OEM-производителей. Как-то раз взяли за основу немецкий проект, но не учли разницу в стандартах заземления — получили паразитные токи в контрольных цепях. Пришлось перекладывать половину кабельных трасс.

Логистика и испытания — где чаще всего ошибаются

Особенно проблемно с транспортировкой активных модулей. В 2019 году поставили партию в Якутию — вроде бы всё просчитали, но не учли вибрацию от гравийных дорог. В двух компенсаторах ослабли крепления дросселей. Теперь всегда тестируем упаковку на вибростенде с имитацией бездорожья.

На площадке ООО Шэньси Сифанг Хуаненг Электрическое оборудование мы ввели обязательные предотгрузочные ?стресс-тесты? — специально создаём условия на 15% хуже паспортных. Да, это увеличивает сроки на 2-3 дня, зато сокращает рекламации почти до нуля.

Ещё из практики: никогда не принимайте OEM-продукцию без проверки на собственных стендах. Как-то взяли партию IGBT-модулей у партнёра — в паспорте всё идеально, а на деле тепловой расчёт был сделан для идеальной вентиляции. В реальных шкафах перегревались при 80% нагрузки.

Экономика кастомизации против стандартных решений

Многие заказчики ошибочно считают, что индивидуальная разработка всегда дороже. Но если считать полный цикл эксплуатации — выходит иначе. Например, для сети с высоким уровнем гармоник стандартный OEM-компенсатор потребует дополнительных фильтров, а это +40% к стоимости монтажа.

Мы в Шэньси Сифанг Хуаненг как-то просчитали вариант для металлургического комбината — предложили нестандартную схему с двойной группой тиристоров. Первичные затраты были выше на 25%, но за три года экономия на обслуживании окупила переплату. Этот кейс сейчас используется в наших коммерческих предложениях.

Правда, бывают и обратные ситуации — для небольших подстанций иногда выгоднее взять готовый OEM-блок и доработать его на месте. Главное — не экономить на диагностическом оборудовании. Как-то попробовали использовать упрощённую систему мониторинга — в итоге два месяца искали плавающий дефект в алгоритмах управления.

Перспективы и тупиковые ветви развития

Сейчас многие гонятся за цифровизацией, но в линейных компенсаторах избыток ?умных? функций иногда вредит. Видел проект, где пытались встроить ИИ для прогноза реактивной мощности — на практике это давало погрешность до 12% из-за нестабильности алгоритмов обучения.

Более перспективным считаю направление гибридных систем — где часть функций остаётся на аналоговой автоматике, а управление вынесено в цифровой контур. Кстати, на sefon-electric.ru мы выложили тестовые протоколы таких решений — там видно, как снижается время отклика при сохранении надёжности.

А вот от чисто модульных конструкций постепенно отказываемся — слишком много проблем с коммутацией между блоками. Лучше делать единый силовой шкаф с резервированием ключевых компонентов. Это проверено на десятках объектов от Калининграда до Владивостока.

Что действительно важно в OEM-партнёре

Не объём производства, а готовность к диалогу. Самые удачные проекты получались, когда техотдел завода-изготовителя работал с нами в одном ритме — даже в ночные смены при запуске объектов. Помню, как для Сахалинского проекта инженеры из Китая специально прилетали налаживать систему зимой — потому что летом нельзя было воспроизвести условия обледенения изоляторов.

Сейчас мы в ООО Шэньси Сифанг Хуаненг Электрическое оборудование всегда запрашиваем у OEM-партнёров не сертификаты, а отчёты о реальных испытаниях в полевых условиях. Идеально, если есть видео с тепловизора — по перегревам видно больше, чем по документам.

И последнее — никогда не экономьте на обучении персонала. Даже самый совершенный линейный реактивный компенсатор может быть испорчен неправильной эксплуатацией. У нас был случай, когда на объекте в Башкирии техник перепутал фазы при подключении — хорошо, что сработала защита. После этого сделали цветную маркировку проводов даже для квалифицированных электриков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительные устройства высокого напряжения KYN61 (РУВН)

Распределительные устройства высокого напряжения KYN61 (РУВН) -

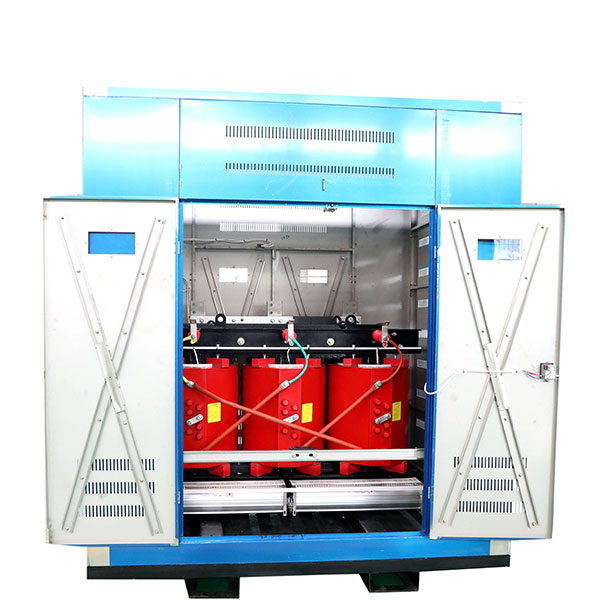

Сборная подстанция кабинного типа

Сборная подстанция кабинного типа -

Подстанция боксового типа в европейском стиле

Подстанция боксового типа в европейском стиле -

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv

Высоковольтное автоматическое устройство компенсации реактивной мощности типа TBB-24kv35kv -

Мобильная трансформаторная подстанция (МТП)

Мобильная трансформаторная подстанция (МТП) -

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv

Устройство автоматической компенсации реактивной мощности колонки типа DWK-24kv35kv -

Распределительные устройства низкого напряжения типа MNS (РУНН)

Распределительные устройства низкого напряжения типа MNS (РУНН) -

Сухой трансформатор SCB18

Сухой трансформатор SCB18 -

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv

Устройство автоматической компенсации реактивной мощности с регулировкой напряжения типа SVQR-24kv35kv -

Коробчатая подстанция

Коробчатая подстанция -

Распределительное устройство среднего напряжения типа KYN28(10kv12kv)

Распределительное устройство среднего напряжения типа KYN28(10kv12kv) -

Сухой трансформатор SCB14

Сухой трансформатор SCB14

Связанный поиск

Связанный поиск- Цена Силовой трансформатор 250 в Китае

- Заводы-изготовители комплектных стабилизаторов напряжения

- Китайские поставщики трехфазного масляного погружного полюса 33кв стабилизатора напряжения

- Однофазный и трехфазный автоматический стабилизатор напряжения 380V/400V/415V

- Цена OEM силовой трансформатор 35 кВ

- Ведущие покупатели низковольтных выкатных распределительных устройств МНС в Китае

- Дешевые MNS низкого напряжения вынимаемый распределительный шкаф завод

- Заводы которые OEM Регуляторы

- Дешевые MNS низковольтные вынимаемые распределительные устройства завод

- устройства компенсации реактивной мощности 6 кв